联系人:沈经理

手 机:16602150044

电 话:400-663-2276

地 址:上海市嘉定区华江公路688号凯迪大厦210室

(来源:期刊-《建材世界》-第45卷第2期)

杨小晗,孙文岳,曾 义,尹可鑫,易梦环,陈常连

(武汉工程大学材料材料科学与工程学院,武汉 430205)

摘 要: 以 La2 O 3 为烧结助剂,常压烧结制备了系列的 Al2 O 3 微晶陶瓷,重点研究 La2 O 3 添加对Al2 O 3 陶 瓷结构和力学性能的影响。样品晶粒平均粒径均在 3~4μm 之间,且样品的致密度、抗弯强度及断裂韧性均有较为明显的提升;其中烧结温度 1 700 ℃ 、La2 O 3 添加质量分数为 1.8% 时韧性最高 。La2 O 3 在陶瓷基体中分布均匀,样品物相以 Al2 O 3 为主,当 La2 O 3 添加质量分数高于 0.9%时,样品中存在少量的 La1.4 Al22.6 O 36 物相。

关键词:氧化铝陶瓷;氧化镧;力学性能;微晶陶瓷

高纯氧化铝陶瓷是最常见的先进精密陶瓷材料,具有高强度、高硬度、良好的耐磨性、优良的化学稳定性和绝缘性等特点,在冶金、航空、化工、电子等领域中有广泛应用[1] 。氧化铝陶瓷的发展可以追溯到 20 世纪初期,随着科技的不断进步和陶瓷工艺的不断改良,氧化铝陶瓷的性能不断得到提升,应用范围也在不断扩大[2 , 3] 。然而,Al2 O 3 陶瓷材料的化学键是离子键,有很强的方向性和很高的结合能,致使塑性变形难、脆性大、裂纹敏感性强[4] 。氧化铝陶瓷材料的脆性极大地限制了该项材料的推广应用,如何有效提高陶瓷韧性是氧化铝陶瓷材料研究领域的核心问题[5] 。

氧化铝陶瓷的增韧方式主要有添加第二相纤维增韧、微裂纹增韧、相变增韧、细化晶粒增韧等方法[6-8] ,通常最终的增韧效果是由多种增韧机理共同作用所形成的,其中晶粒细化增韧是指控制晶粒大小,增加晶界数量,使断裂时基体出现滑移、更容易发生裂纹偏转,延长裂纹路径,同时多晶粒、多晶界承担尖端应力,避免大粒径过载造成的晶胞内断裂 。在陶瓷增韧的同时,添加合适的烧结助剂能够降低陶瓷烧结温度,在氧化铝陶瓷烧结过程中,通常加入 TiO 2 、La2 O 3 、MgO 等烧结助剂来促进烧结过程中的传质过程,加速气孔的排出,得到高致密、高强度的氧化铝陶瓷。

稀土元素一般具有较好的化学活性和相界面流动性,在复合金属材料和高熵合金中已经得到广泛运用[9] , 被证实能够改善金属的微观结构,细化合金颗粒 。在陶瓷领域,稀土元素不仅可以用作陶瓷烧结过程中的稳定剂、烧结助剂,还能起到细化晶粒,防止保温过程中晶粒异常长大的作用,

对提高陶瓷的致密度、抗弯强度、硬度及断裂韧性都有很好的效果 。氧化铝陶瓷中加入一定量的镧元素可以改善陶瓷的烧结性能、微观结构、致密性和相组成,达到强韧化陶瓷的目的[10] 。

固相混合存在不易混合均匀、混合不充分等问题,第二相的加入也容易使得颗粒团簇聚集,通过 固液混合的方法能够使镧元素更均匀地分布在氧化铝粉体上 。 以无水乙醇为介质,使充分溶解的六水硝酸镧与氧化铝粉体充分混合,成型得到镧离子包覆的氧化铝粉体,在烧结温度达到 450 ℃时硝酸镧分解成极小的氧化镧颗粒,再作用于后续的氧化铝陶瓷烧结过程中,为陶瓷烧结助剂的添加提供了新思路。

1 实 验

1 . 1 实验器材

1.1.1 实验原材料

山东中冶新材料科技有限公司生产的 α-Al2 O 3 粉末,质量分数大于 99 . 9% , 粒径分布在 500 ~ 2 000nm;上海易恩化学技术有限公司的生产六水合硝酸镧,质量分数大于 99% ;西陇科学股份有限公司生产的无水乙醇,质量分数大于 99.7% ;巩义市恒鑫滤料厂生产的氧化铝磨球,磨球直径为 5 mm ,α-Al2 O 3 质量分数大于 95% 。

1.1.2 实验仪器

FA-2104 电子天平( 上海衡平仪器仪表厂)、DTJ-2 磁力搅拌器( 巩义市予华仪器有限责任公司)、 QM-(10-15)L滚筒球磨机(长沙天创粉末技术有限公司)、DHG-907385-Ⅲ电热恒温鼓风干燥箱(上海新苗医疗器械制作有限公司)、769YP-24B粉末压片机(上海新诺仪器设备有限公司)、LHT08/17 高温台式炉(德国 Nabertherm 公司)、ACC-63DX 高精度数控平面磨床(日本冈本工作机械制作所)、UNIPOL-1502 自动精密研磨抛光机(沈阳科晶自动化设备有限公司)。

1 . 2 实验方法

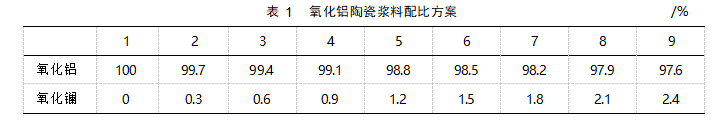

实验配方设计如表 1 所示 。向 200mL 化工混料瓶中加入 100mL 无水乙醇和六水合硝酸镧,充分溶解后加入氧化铝粉,称取一定量的氧化铝磨球加入混料瓶,球料比为 3 ∶1 。

将混料瓶放在滚筒球磨机上混料 48h , 转速设置为 300r/min 。将磨球与混合后浆料分离,浆料放入烘箱中 90 ℃蒸发 48h 得到完全干燥的氧化铝粉块 。用研钵将粉块研磨成粉末,以 200 目筛网将其过筛得到可压制的陶瓷粉体 。将陶瓷粉体装入 30mm×5 mm 的模具中放入粉末压片机,以 100 MPa 压制成型,保压2 min得到可烧结的样品坯体 。在常压下将坯体放入高温炉中按照设定工艺制度烧结保温,得到条状陶瓷样品 。该实验设置烧结温度为 1 700 ℃ ,之前以 5 ℃/min 升温至 500 ℃ 、保温 1 h , 之后以 4 ℃/min 升温至 1 700 ℃并保温 3 h ,随炉冷却后得到氧化铝陶瓷样品 。按照分析测试的要求对样品进行加工。

1 .3 表征方法

基于阿基米德排水法计算样品密度与致密度 。使用日本岛津公司生产的 6100AS-X 射线衍射仪测量陶瓷样抛光表面的 X射线衍射谱(X-ray diffraction , XRD) 。采用美国 MTS 公司生产 MTS810 万能力学试验机对样品条进行抗弯强度的测定,使用荷兰 INNOVVATEST 公司生产的 FALCON400 显微维氏硬度计测试样品的维氏硬度,其中压头为金刚石压头,压头载荷 1 kg ,试验力保持时间为 15s 。使用纳米压痕法,依据修正的 Anstis 陶瓷材料压痕韧性计算方法[11] ,计算样品的断裂韧性 。采用日立 SU-3500 型扫描电子显微镜(scanning electron microscope , SEM) 表征样品表面 和断口的微观结构,利用 EDS(Energy Dispersive Spectrometer) 分析样品微区元素分布。

2 结果与讨论

2 .1 样品密度与相对密度

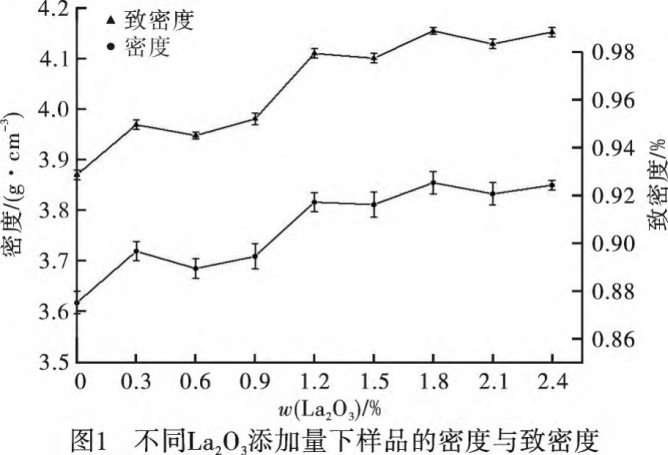

图 1 是氧化铝微晶陶瓷密度及致密度与 La2 O 3 掺杂量的关系图 。由图 1 可以看出,当添加量小于 1.2%时,陶瓷整体致密度偏低,添加量大于 1.2%时的陶瓷致密度高于 97.5% ,并且随着 La2 O 3 掺杂量的增加总体呈现上升的趋势,其致密度在掺杂量为 1.8%达到最大值 98. 8% ,接近于理论密度,样品中的气孔被进一步排除,陶瓷烧结致密。

2 .2 样品物相

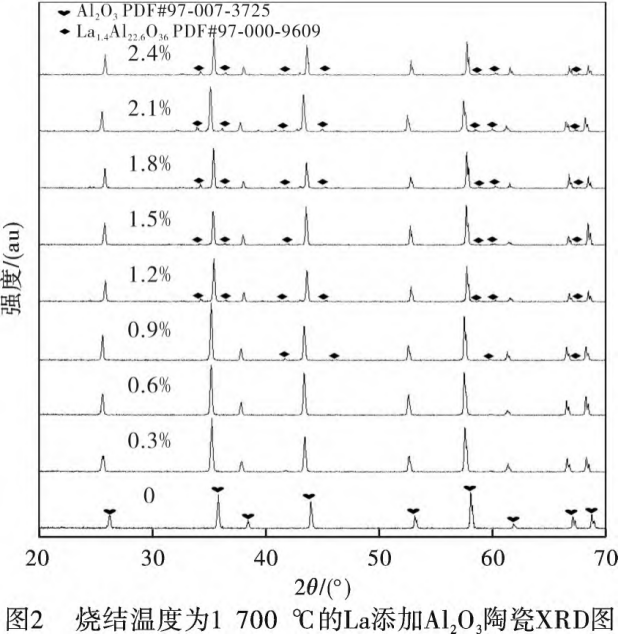

图 2 为 1 700 ℃ 的陶瓷样品的 XRD 图谱,当未添加 La2 O 3 时,通过与标准卡片进行对比,显示出明显且尖锐的六方晶系氧化铝特征衍射峰 。添加 La2 O 3 后图谱未 出现La2 O 3 特征衍射峰,但当添加 La2 O 3 质量分数高于 0.9 时观察到准确的 La1.4 Al22.6 O 36 特征衍射峰,并且随着 La2 O 3 添加量的提高 La1.4 Al22.6 O 36 特征衍射峰的强度明显提升 。由于 La 元素添加量较少,形成的 La-Al 氧化物衍射峰的峰强并不突出,但仍能说明 La 元素已经被有效添加,同时随着氧化 镧的添加 XRD 衍射峰位会出现小幅度的偏移,这是由于 La3+ 的掺入,固溶到 Al2 O 3 晶格空位中使Al2 O 3 出现了晶格畸变导致的峰位偏移现象[12] 。

2 .3 样品显微结构

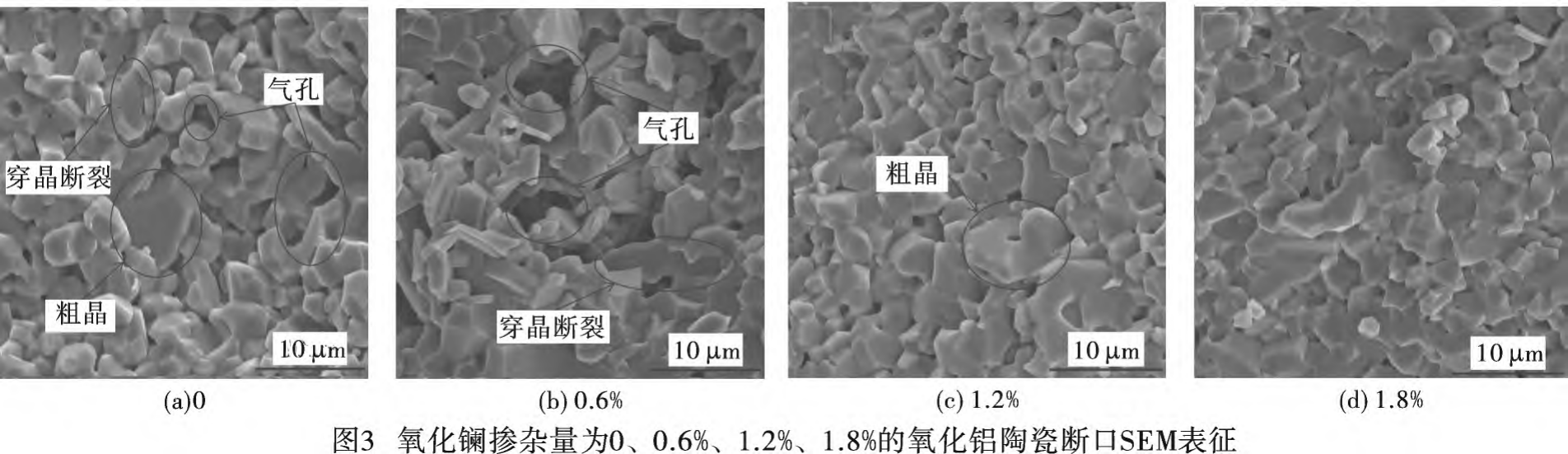

图 3(a) ~图 3(d) 分别为氧化镧质量分数为 0 、0.6% 、1.2% 、1.8%的氧化铝陶瓷断口处 SEM 表征 。在 图 3(a) 、图 3(b) 中可见低添加量下陶瓷断口处存在较多的孔隙及缺陷,整体致密度较低,存在较多的粗晶。从图 3(a) 中还能发现部分断口处的穿晶断裂现象,添加氧化镧后其断裂方式基本为沿晶断裂 。图 3(c) 、图 3(d) 中基本未发现孔隙及缺陷,致密度大幅度提高,同时随着氧化镧质量分数的增加,陶瓷内部晶粒尺寸逐渐减小。

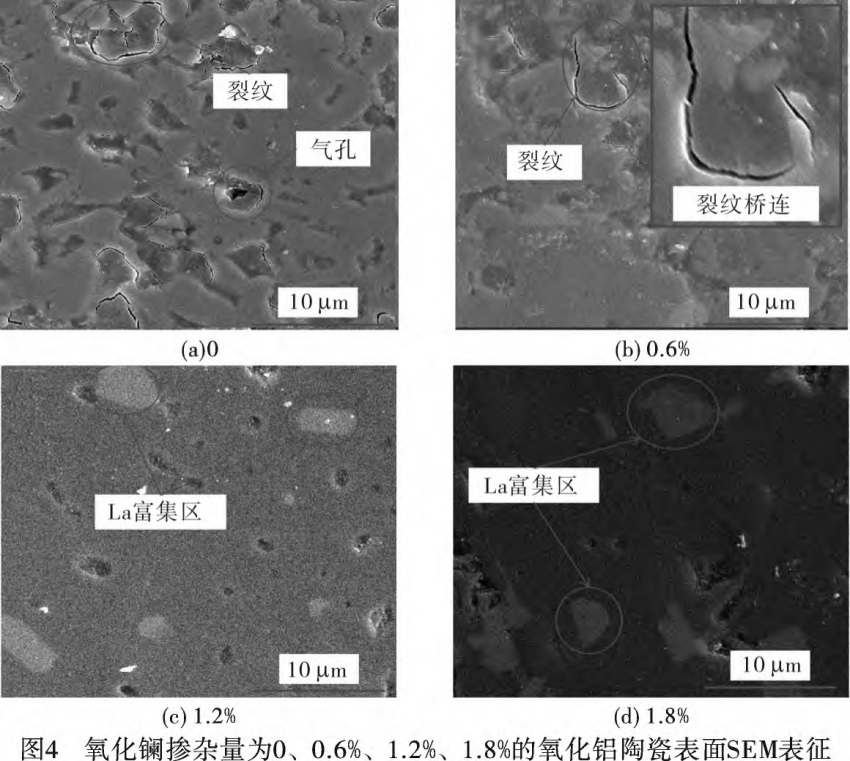

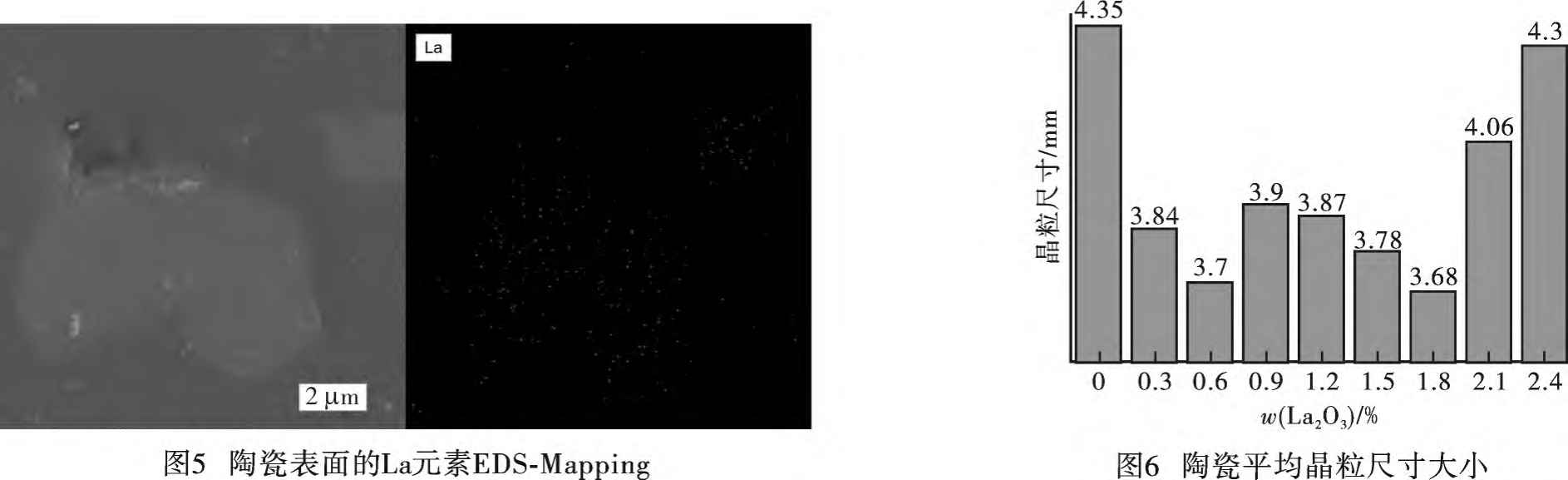

图 4(a) ~图 4(d) 依次为氧化镧质量分数为 0 、0.9% 、1.8% 、2.4%的氧化铝陶瓷表面 SEM 表征,其表面用 SiC 砂纸湿磨抛光至镜面 。 图 4(a) 中可见抛光面上存在较多裂纹区和缺陷,图 4(b) 中裂纹和孔隙减小,且在裂纹处观察到了桥连现象,几乎没有缺陷区域,并且能够观察到 La 元素的富集区域,在后续的 Mapping表征中能够发现这部分 La 与氧化铝形成了结合紧密的烧结体 。 随着氧化镧质量分数提高,图 4(c) 、图 4(d) 中裂纹消失,同时 La 元素的富集区域增多,且添加量为 1.8%时陶瓷孔隙明显减少,使得陶瓷致密度在此时达到最高 。图 5 为陶瓷表面的 La 元素 EDS-Mapping ,观察发现 La 元素会形成更为明亮的富集区,在氧化铝内部的分布较少,说明La2 O 3 添加到 Al2 O 3 陶瓷后主要分布在晶界表面和烧结体内部,通过控制粒径大小改善了陶瓷的力学性能。

利用 Nano Measurer 测试了不同过氧化镧添加量下的陶瓷晶粒尺寸,其结果如图 6 所示 。在添加量达到 0.9%之前,陶瓷晶粒尺寸有明显缩小趋势 。当氧化镧添加量为 1.8%时达到最小值 3.68μm , 相较于未添加氧化镧时收缩了 15.4% , 在前文 SEM 表征中也能观察到晶粒尺寸的细化作用明显。

2 . 4 样品力学性能

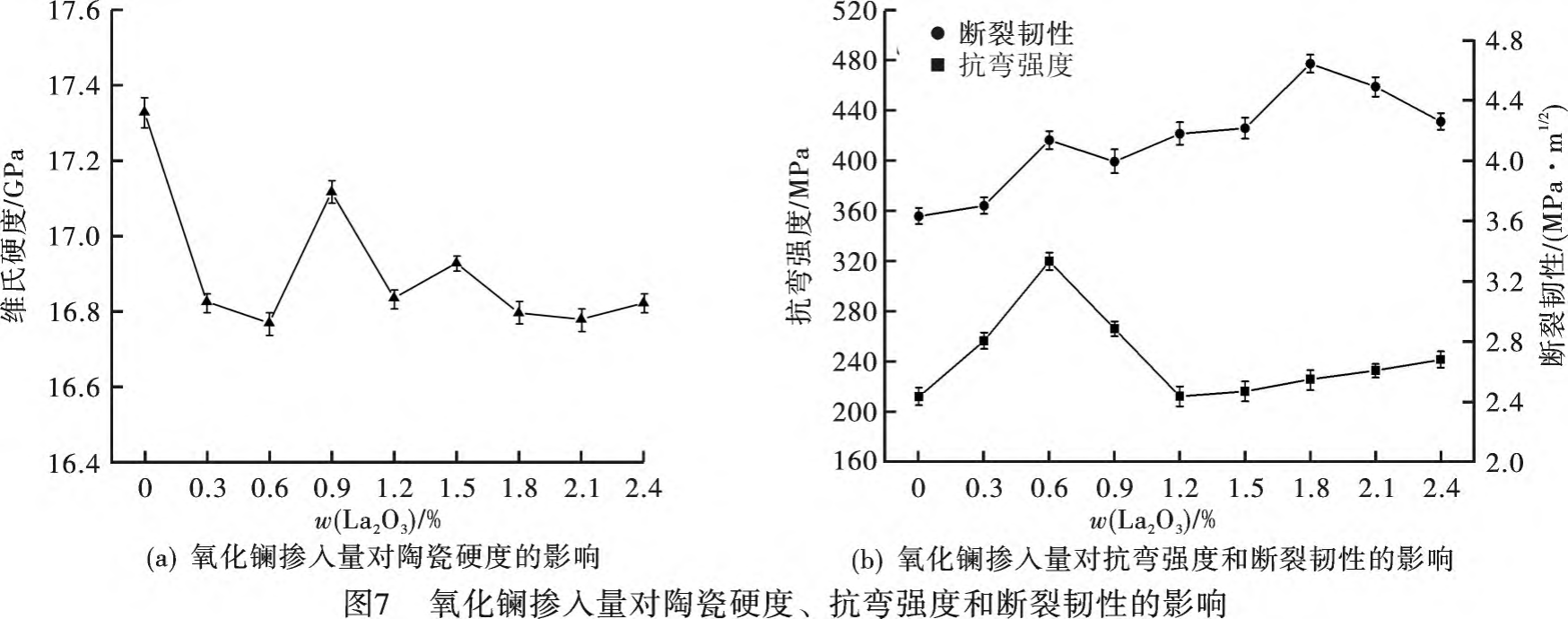

图 7(a) 显示了 1 700 ℃下氧化铝陶瓷的硬度随着 La2 O 3 添加量的变化 。 由图 7 可知未添加 La2 O 3 时陶瓷的维氏硬度为 17.3GPa ,在掺杂量为 0~0.6%时随着掺杂量的提高样品的硬度显著下降 。在掺杂量为0.9%~2.4%时随着掺杂量的提高样品的硬度值总体为下降趋势,其中在掺杂量为 0.9%时硬度值上升至17.1GPa ,但未能高于初始值 。图 7(b) 为氧化镧添加量对陶瓷抗弯强度及断裂韧性的影响,在掺杂量为 0 ~0.6%时,随着掺杂量的提高样品的抗弯强度显著上升,并在 0.6%时达到最大值 320 M Pa ,而在掺杂量为0.6%~1.2%时样品的抗弯强度下降明显,在掺杂量为 1.2%~2.4%时样品的抗弯强度有较为线性的上升趋势,但其总体强度低于 240MPa 。在掺杂量为 0~1.8%时,随着掺杂量的提高样品的断裂韧性总体呈上升趋势,在掺杂量为 1.8%时达到最高值 4.65 M Pa/m1/2 ;在掺杂量为 1.8%~2.4%时样品的断裂韧性逐渐下降,但仍高于未掺杂前的断裂韧性,说明适量 La2 O 3 的掺入能够提高氧化铝微晶陶瓷的力学性能。

2 . 5 力学性能改善机理的分析

由图 7(a) 可知未添加 La2 O 3 时陶瓷的维氏硬度为 17.3GPa ,随着 La2 O 3 的加入,硬度呈现先减小后增大再减小的趋势,在添加量为 0.9%时出现第二个峰值 17.1GPa ,结合 XRD 可知此时陶瓷基体中开始出现 La1.4 Al22.6 O 36 固溶体,少量的该物质能使陶瓷的硬度略微提升,但随着 La2 O 3 的继续添加,陶瓷中的单一共价键结构变为范德华力-共价键混合结构,平均键能降低,硬度值略微下降。

掺杂量为 0~0.6%时抗弯强度强度提高是因为氧化镧的加入提高了陶瓷的致密度,降低了陶瓷的孔隙率,这一点可以由 O rowan E 提出的固体材料抗弯强度公式[13] 验证,公式如下

σ f =Kd-1/2 (1)

式中,σ f 为抗弯强度,K 为材料本身的体积模量,d 为陶瓷的晶粒尺寸。

随着La2 O 3 继续添加至 0.9%时形成了少量 La1.4 Al22.6 O 36 ,第二相的引入导致陶瓷内部相界面增多,内部单相结构遭到破坏,同时由于 La1.4 Al22.6 O 36 的生成导致平均晶粒尺寸变大,抗弯强度整体下降 。进一步添加 La2 O 3 ,陶瓷晶粒被细化,抗弯强度缓慢提升 。图 3(a) 、图 3(b) 中可见低添加量下陶瓷断口处存在较多的孔隙及缺陷,整体致密度较低,存在较多的粗晶,而粗晶会显著降低陶瓷的力学性能[14] 。 随着氧化镧质量分数的增加,陶瓷内部晶粒尺寸逐渐减小,说明氧化镧起到了细化晶粒的作用,而晶粒尺寸的减小能够有效改善陶瓷的抗弯强度及断裂韧性 。 随着氧化镧质量分数提高,图 3(c) 、图 3(d) 中裂纹消失,同时 La 元素的富集区域增多,且添加量为 1.8%时陶瓷孔隙明显减少,使得陶瓷致密度在此时达到最高,这得益于 La2 O 3 的促进致密作用 。而添加量为 2.4%时在 La 元素富集区周围开始出现孔隙和缺陷,说明过量的 La2 O 3 添加会导致氧化铝陶瓷内部结构的破坏,最终使其力学性能下降 。在 图 4(a) 、图 4(b) 中观察到了一处明显的桥连作用,还能观察到裂纹主要是沿着晶界形成,并有沿着晶粒偏转和分岔的现象,推测在发生断裂时,裂纹优先在晶界处形成沿晶断裂,这种断裂方式能够吸收能量,增强陶瓷的断裂韧性[15] 。

3 结 论

采用常压烧结的方式制备了 La2 O 3 添加的 Al2 O 3 陶瓷,在 1 700 ℃ 、添加量为 1.8%时能够得到力学性能良好的复合陶瓷,此时陶瓷的致密度为 98.8 ,断裂韧性为 4.65 M Pa/m1/2 。当陶瓷样品中氧化镧质量分数大于 0.9% 时会形成烧结体 La1.4 Al22.6 O 36 , 提高氧化铝的硬度和断 裂韧性 。但过量的氧化镧会导致 La1.4 Al22.6 O 36 晶粒的异常长大,最终导致陶瓷断裂韧性的下降 。 La2 O 3 对陶瓷晶粒能够起到细化晶粒的作用,在添加量为 1.8% 达到最小值 3.63μm ,同时促进了陶瓷烧结的致密化过程,从抗弯强度和断裂韧性方面提高了 Al2 O 3 陶瓷的力学性能,说明了 La2 O 3 在 Al2 O 3 强韧化的研究上有着非常广阔且新颖的应用前景。

参考文献

[1] Abyzow A M.Research on the Development of High-quality Aluminum Oxide Ceramic (Review)[J] . Glass and Ceramics , 2018 , 75:293-302.

[2] Mira Mohanty.Medical Applications of Alumina Ceramics[J].Transactions of the Indian Ceramic Society, 1995 , 54:200-204.

[3] Agrawal D C.Mechanical Properties of Alumina Ceramics[J] .Transactions of the Indian Ceramic Society , 1995 , 54 : 185-189.

[4] Irena mak , Danko ori , Vilko Mandi , Lidija urkovi.Hardness and Indentation Fracture Toughness of Slip Cast Alumina and Alumina-Zirconia Ceramics[J] .Materials , 2020 , 13(1) :122.

[5] Sang Guolong, Wang Chao , Zhang Qifan , et al.Strong and Tough Alumina Ceramic from the Particle-Stabilized Foam[J] . Advanced Engineering Materials , 2022 , 25(2) :107-123.

[6] Alain Peigney.Tougher Ceramics with Nanotubes[J] .Nature Materials , 2003(2) :15-16.

[7] YuZadorozhnaya O , Tiunova Khabas T A O V .Effect of Grain Size and Amount of Zirconia on the Physical and Mechani- cal Properties and the Wear Resistance of Zirconia-toughened Alumina[J] .Ceramics International , 2020 , 46(7) :9263-9270.

[8] Deng Zhifei , Chen Hongshun , Yang Ting , et al.Strategies for Simultaneous Strengthening and Toughening Via Nanoscopic Intracrystalline Defects in a Biogenic Ceramic[J] .Nature Communications , 2020 , 10(5678) :1-11.

[9] Qu Wei , Hou Yuan , Ren Huiping , et al. Grain Refifinement of the CrMnFeCoNi High Entropy Allo y Cast Ingots b y Adding Lanthanum[J] .TMS , 2021 , 52B:1194-1199.

[10] Yao Yijun , Li Chuncheng. Mechanical Behaviors of Alumina Ceramics Doped with Rare-earth Oxides[J] . Rare Metals , 2010 , 29 :456-459.

[11] Gong Jianghong, Wang Junqiu , Guan Zhenduo.Discussion of Anstis'Formula on the Indentation Toughness of Ceramic Materials[J] .Rare Metal Material and Engineering, 2002 , 31 :141-144.

[12] Wu Tingting, Zhou Jian , Wu Bolin , et al.Effect of La2 O 3 Content on Wear Resistance of Alumina Ceramics[J] .Journal of Rare Earths , 2016 , 34(3) :288-294.

[13] Chantikul P , Bennison S J , Lawn B R.Role of Grain Size in Thestrength and R-curve Properties of Alumina[J] .Journal of the American Ceramic Society, 1990 , 73(8) :1898-1899.

[14] Gong Zhenyuan , Zhao Wei , Guan Kang , et al.Influence of Grain Boundary and Grain Size on the Mechanical Properties of Pol ycrystalline Ceramics:Grain-Scale Simulations[J] .Journal of the American Ceramic Society, 2016 , 36(12) :2975-2980.

[15] Li Yan , Zhou Min.Effect of Competing Mechanisms on Fracture Toughness of Metals with Ductile Grain Structures[J] . Engineering Fracture Mechanics , 2019 , 25 :14-27.

申明:该文章仅用于学术交流,若侵害本文作者权益,请联系网站负责人进行删除,谢谢!

管理员

该内容暂无评论