联系人:沈经理

手 机:16602150044

电 话:400-663-2276

地 址:上海市嘉定区华江公路688号凯迪大厦210室

(来源:期刊-《中国陶瓷 》-第55卷第9期)

陈越军 1,张 璞 2,吕东风 1,崔 燚 1,魏恒勇 1

(1. 河北省无机非金属材料重点实验室 华北理工大学材料科学与工程学院,唐山 063210 ;

2. 中国轻工业陶瓷研究所,景德镇 333000 ;)

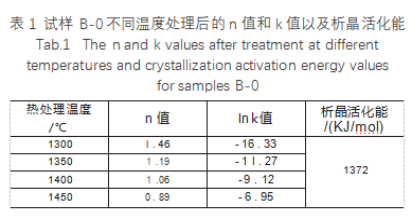

摘 要 : 通过 XRD 测试,并结合 Avrami 方程和 Arrhenius 方程分析了熔融石英陶瓷和含纳米氧化镧的熔融石英陶瓷的析晶机理和析晶活化能。在1300 ~ 1450 ℃温度范围内,熔融石英陶瓷 Avrami 指数 n 为 1.46 ~ 0.89,含纳米氧化镧的熔融石英陶瓷的 Avrami 指数 n(平均值)为 1.86 ~ 0.03, 析晶活化能分别为 1372 kJ ·mol-1 和 2722 kJ · mol-1 。结果表明 :纳米氧化镧的引入改变了熔融石英陶瓷中方石英的成核与长大方式,从而改变了熔融石英的析晶行为。

关键词 : 熔融石英陶瓷 ;纳米氧化镧 ;析晶动力学 ;活化能 ;晶体生长

中图法分类号 :TQ174.75+8.11 文献标识码 :A 文章编号 :1001-9642(2019)09-0043-06

0 引 言

熔融石英陶瓷具有热稳定性好、热膨胀系数小、电绝缘性好、耐化学侵蚀性好等一系列优良性能,因此被广泛用于作宇宙飞船、导弹、原子能工业等高新技术领域。但其在较长时间的高温作用下,熔融石英会向方石英转变,在这一过程中伴随体积效应导致制品强度下降,甚至开裂。由于熔融石英陶瓷材料的微观结构发生改变,这将导致其许多优良性能减弱甚至消失 [1-3] 。因此,研究熔融石英陶瓷的析晶问题变得十分必要。

国内外研究结果表明,引入晶化抑制剂是改善熔融石英陶瓷的析晶情况有效措施,并针对石英陶瓷的析晶行为、机理及温度进行了研究,但有关添加剂对熔融石英陶瓷晶化抑制机理的研究报道较少 [4,6] 。在某些硅酸盐玻璃体系中发现,引入稀土氧化

物可以改善某些玻璃的析晶情况,对玻璃的网络结构进行补充,提高析晶活化能 [7,8] 。前期研究结果表明,添加少量纳米氧化物可以有效的改善熔融石英陶瓷析晶情况 [6]。 本文在前期研究基础上,对熔融石英陶瓷及含纳米氧化镧熔融石英陶瓷的析晶机理及动力学进行了初步研究,为熔融石英陶瓷的晶化抑制技术及添加剂选择提供理论基础。

1 实 验

本实验以熔融石英细粉为主要原料, SiO2 含量大 于 99.9 wt%, D50 =30μm,100% 非晶态。采用的添加剂为纳米氧化镧, La2O3 纯度大于 99 wt%, 粒径< 100 nm。

按每 100 g 的高纯熔融石英粉分别加入 2 g 纳米 La2O3 的配比配料,试样编号为 L-2。未加添加剂的熔融石英陶瓷空白试样用 B-0 表示。纳米 La2O3 按质量配比计量后,与一定量无水乙醇混合搅拌 0.5 ~ 2 h,然后在不断搅拌状态下逐步加入熔融石英粉湿混,继续搅拌混合 0.5 ~ 2 h 后,经脱醇及干燥获得干燥粉体。 将该粉体打散后在不断搅拌状态下逐步加入质量浓度为 1.5% ~ 2% 的聚乙烯醇溶液 5% ~ 7%( 质量百分比,外加 ) 并搅匀,置于密闭塑料袋中困料 4 ~ 6 h 后获得可供压力成型的坯料。采用液压机以 50 MPa 压强制成 50 mm×10 mm×10 mm 的试样坯体,试样坯体于 100 ℃干燥 24 h。

将 L-2 试样坯体与 B-0 试样坯体放到预定温度的硅钼棒电炉内,加热到预定时间取出自然冷却,对各试样分别进行 XRD 测试分析。析晶量用直接对比法计算 (101 晶面峰值 )。

2 结果与讨论

2.1 熔融石英陶瓷脱玻化处理的 XRD 分析

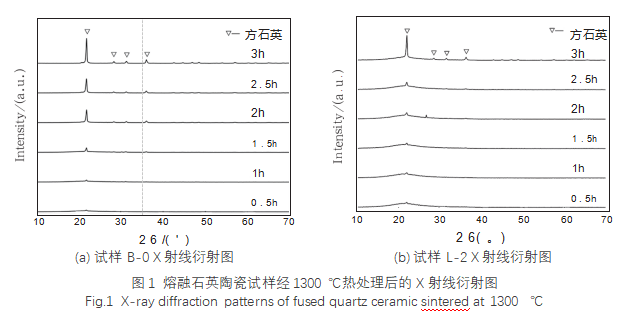

图 1 分别为熔融石英陶瓷空白试样及含纳米 La2O3 试样在 1300 ℃随不同保温时间处理的 XRD 曲线,图 1(a) 纵坐标最大值为 1700,图 1(b) 纵坐标最大值为 5750。由此可知,熔融石英陶瓷空白试样及含纳米 La2O3 试样的析晶产物均为方石英,同一温度下,析晶量随热处理时间的增加而增大,熔融石英陶瓷空白试样在热处理 3 h 后出现了析晶现象,析晶量约为 15%, 而其余试样并没有明显的析晶现象,熔融石英陶瓷析晶量随保温时间的延长而增大。含纳米 La2O3 熔融石英陶瓷试样在热处理 0.5 h 后出现了析晶现象,析晶量约为 3%,随热处理时间的延长,析晶的速度加快,热处理 3 h 后的析晶量高达 70%。可见杂质及保温时间均会影响熔融石英陶瓷的析晶行为,并且在较低温度(1300 ℃左右),杂质会促进析晶。另外,因纳米 La2O3 添加量较少(仅有 2 wt%),在高温条件下,与 SiO2 玻璃网络结合,起到“补网”作用,所以在 XRD 测试中没有检测到 La2O3 相。

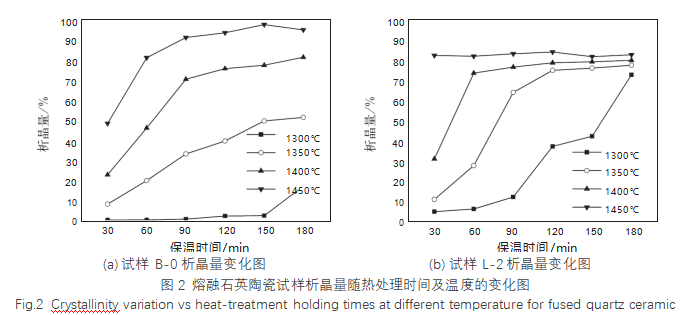

图 2 给出了两种熔融石英陶瓷随处理温度以及处理时间析晶量变化关系。在实验温度范围内,试样在热处理 0.5 h 后,试样 L-2 的析晶量高于试样 B-0,说明短时间内,纳米 La2O3 作为杂质促进了析晶。所有试样的析晶量基本随保温时间以及热处理温度的提高而增加。在同一温度下,两种试样的析晶量变化曲线略有差别,试样 L-2 在短时间内的析晶速率较大(斜率),当析晶量达到 50% 左右时,析晶速率达到最大。在 1400 ℃和 1450 ℃,试样 L-2 的析晶量在短时间内达到最大,且随热处理时间的延长没有明显变化,这与 1300 ℃和 1350 ℃的析晶曲线完全不同,此现象表明,熔融石英陶瓷的析晶方式及析晶过程随热处理温度的不同而发生改变。在 1450 ℃,试样 L-2 的析晶量在短时间内达到最大(80%),试样 B-0 的析晶量则随热处理时间的增加提高到 90% 以上,这说明在此温度下,经较长的热处理时间,纳米 La2O3 对熔融石英陶瓷的析晶起到了一定的抑制作用。

从图 2 可以看出,大多数试样的析晶量与热处理时间关系曲线基本成“S”形,这表明熔融石英陶瓷析晶过程受方石英晶核的形成与长大步骤控制, 具体析晶行为需采用 Avrami 析晶动力学方程加以分析讨论 [9] 。

2.2 熔融石英陶瓷析晶机理

从动力学角度分析,熔融石英向方石英转化,需要克服一定的能量势垒,即质点重排所需的析晶活化能,可以用其来判断熔融石英陶瓷析晶的难易程度。 Avrami 方程(式 1)及 Arrhenius(式 2)方 程是分析玻璃析晶机理的有效方法,故本文用其来处理熔融石英陶瓷的析晶动力学问题 [9]。

采用 Avrami 方程来获得熔融石英陶瓷的析晶过程的相关参数 :

1n1n(1-f )-1 =1nk + n1nt (1)

其中 :f 为析晶分数, % ;t 为保温时间, s ;k 为与成核势垒及长大活化能有关的常数; n 为与析晶机理、形核位置及长大维数有关的常数。

采用 Arrhenius 方程来获得熔融石英陶瓷的析晶活化能 :

1nk = 1nv - E![]() RT (2)

RT (2)

其中 :v 为频率因子 ;E 为析晶活化能,kJ/mol ; T 为热力学温度 ;R 为气体常数。

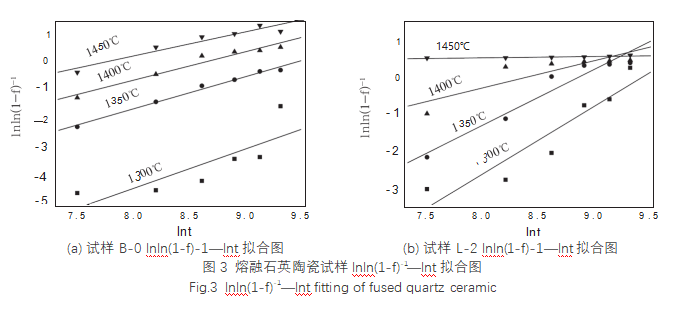

图 3 列出了两种熔融石英陶瓷参照 Avrami 方程 对 lnln(1-f)-1 与 lnt 进行拟合,可见大多数数据点较好的符合该方程,从而得到与析晶机理相关的 n 和 k 值。

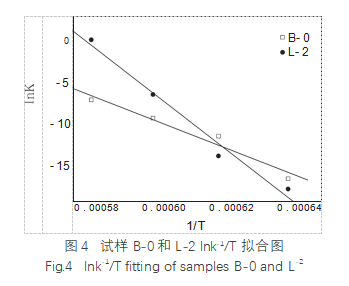

图 4 参照 Arrhenius 方程对 lnk 与 1/T 拟合得到析晶活化能 E(斜率),熔融石英陶瓷空白试样的析晶活化能为 1372 kJ ·mol-1 ,而含纳米 La2O3 的熔融石英陶瓷试样的析晶活化能为 2722 kJ ·mol-1 , 具体相关参数见表 1 和 2。

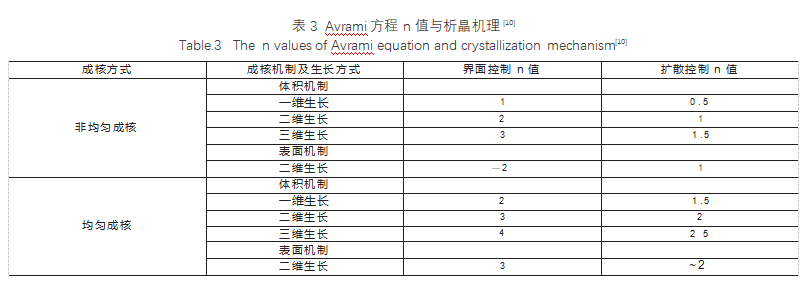

熔融石英陶瓷的晶化主要以渗透扩散方式为主,渗透扩散晶化是指高纯的石英玻璃在破碎的过程中会造成颗粒表面部分硅氧键断裂,对颗粒内部结构形成一定挤压应力,颗粒表面能量较高,杂质及氧原子在高温环境下自熔融石英陶瓷颗粒表面向内部渗透扩散, 从而造成 (SiO4) 硅氧键断裂,网络结构出现空穴,在受热状态下 (SiO4) 接受能量,无序网络结构按晶体结构重新排列从而可能导致方石英析出,但有些杂质会改变晶化方式。非均匀成核是指借助表颗粒面裂纹、界面、位错等各种表面形态而形成晶核的过程,所以熔融石英的析晶成核方式应属非均匀成核。应用 Avrami 方程进行析晶机理分析的 n 值列于表 3[10]。

由图 3(a)、表 1 及表 3 可知, 在 1300 ~ 1450℃范围内,lnln(1-f)-1 与 lnt 进行拟合获得的直线斜率(n 值)变化较大(0.89 ~ 1.46), n 值的变化反应出熔融石英陶瓷晶化过程中方石英的形核与长大方式的变化 [10]。 随着热处理温度的提高,熔融石英陶瓷空白试样的 n 值逐渐变小,其晶化机理为 :热处理温度为 1300 ℃ 时, n 值为 1.46(接近 3/2),析出的方石英晶核开始三维方向生长,成核机制为体积成核机制,且在最初形核之后的形核率即降为 0,这是因为在低于 1300 ℃ 时,方石英的晶核就已经生成,但此时并没有长大 ;热处理温度为 1350 ℃, n 值为 1.19,由初始晶核三维生长的方石英颗粒继续生长 ;热处理温度为 1400 ℃和1450 ℃, n 值分别为 1.06 和 0.89(接 近 1), 析 出的方石英颗粒开始在二维方向上呈片层状生长。由此可见,熔融石英陶瓷空白试样中方石英的成核与长大主要由扩散控制,成核机制为体积机制和表面机制共存, 随着热处理温度的提高, n 值逐渐变小,晶体的生长方式由三维方向向二维方向转化。

由图 3(b)、表 2 和表 3 可知,在 1300 ~ 1450 ℃ 热处理温度下, lnln(1-f)-1 与 lnt 进行拟合获得的直线斜率(n 值 )变化很大(1.86 ~ 0.03),说明含纳米 La2O3 熔融石英陶瓷晶化过程中方石英的形核与长大方式发生了明显变化 [9,10] :热处理温度为 1300 ℃, n 值为 1.86 接近于 2,方石英的生长主要由界面控制,成核机制为表面成核机制,析出的方石英在二维方向上呈片层状生长,形核率随时间下降,而熔融石英陶瓷空白试样在此条件下的形核率已经为 0,所以含纳米 La2O3 熔融石英陶瓷所含的晶核数目较多,在短时间内的析晶量较大; 热处理温度为 1350 ℃, n 值为 1.54(接 近 3/2),析出的方石英从小尺寸开始各种形状的生长(三维),成核机制为体积成核机制,且在最初形核之后的形核率即降为 0 ;热处理温度为 1400 ℃, n 值为 0.75,方石英的生长由二维方向向一维方向生长,大片状的方石英由于边缘的相互挤碰,边缘方向不能延伸,只能在厚度方向上生长 ;热处理温度为 1450 ℃, n 值为 0.03(接近 0),方石英的生长在各个方向均受到挤碰,从而停止生长。由此可见,含纳米 La2O3 熔 融石英陶瓷晶化过程中方石英的形核与长大同时受界面控制和扩散控制(混合控制),随着热处理温度的提高, n 值逐渐变小,晶体的生长方式经历了二维方向、 三维方向和一维方向的生长,最终停止长大。

由以上分析可知,随着热处理温度的提高,纳米 La2O3 对熔融石英陶瓷的析晶作用由促进析晶到抑制 析晶,熔融石英的析晶行为也发生了明显变化,其组织形貌变化有待后续深入研究,现将其原因加以分析, 在低温时(小于 1350 ℃),熔融石英陶瓷中方石英的析出主要靠诱导晶化,纳米 La2O3 充当晶核作用,晶 体以纳米 La2O3 为中心析出。熔融石英的结构中存在大量的近程有序区,在熔融石英破碎过程中颗粒表面 的近程有序区遭到了破坏,颗粒表面 Si+4 和 O-2 处于高能状态,在较高的热处理温度(大于 1400 ℃)极易与纳米 La2O3 结合,纳米 La2O3 对熔融石英颗粒表面被破坏的网络结构起到了“补网”作用,从而阻止了方石英的进一步长大,提高了熔融石英陶瓷的析晶活化能,由 137 kJ/mol 升高至 2722 kJ/mol。

3 结 论

(1) 采用 Avrami 方程及 Arrhenius 方程得到的熔融石英陶瓷空白试样及含纳米 La2O3 的熔融石英陶瓷试样方石英的析晶活化能,分别为 1372 kJ ·mol-1 和2722 kJ ·mol-1。

(2) 在 1300 ~ 1450 ℃,熔融石英陶瓷空白试样的 Avrami 指数 n 值分别为 1.46、1.19、1.06 和 0.89,方石英的成核与长大主要由扩散控制,成核机制为体积机制和表面机制共存,晶体的生长方式由三维方向向二维方向转化。。

(3) 在 1300 ℃和 1450 ℃,含纳米氧化镧的熔融石英陶瓷的 Avrami 指数 n 分别为 1.86、1.54、0.75 和0.03,方石英的成核与长大同时受界面控制和扩散控制(混合控制),随着热处理温度的提高,n 值逐渐变小,晶体的生长方式经历了二维方向、三维方向和一维方向的生长,最终停止长大。

参考文献:

[ 1 ] Zhu Y,Pan Y,Xu H,et al.Investigation of the devitrification and microwave penetrating properties of fused silica[J]. Journal of Non-Crystalline Solids,2009,355(13):0-790.

[ 2 ] 袁向东 , 崔文亮 , 刘文化 . 熔融石英陶瓷的开发及应用 [C]// 中国硅酸盐学会电子玻璃分会成立二十周年暨学术 交流会 .1999.

[ 3 ] 卓克祥 , 阮玉忠 , 詹红兵 . 熔融石英窑具材料抗热震性与析晶性的研究 [J]. 中国陶瓷 ,1995(5):12-16.

[ 4 ] 卜景龙 , 王志发 , 窦光涛 , 等 . 熔融石英陶瓷材料的晶化抑制研究 . 稀有金属材料与工程学报 ,2007,36( 增 1):357)

[ 5 ] Ga rib ina N V , Pavlov ski i V K , Semen ov A D.The effect of Al and Ca impurities on the properties of quartz ceramics [ J ]. Glass and Ceramics,1998,55(5-6):319-325.

[ 6 ] 张 会 芳 , 卜 景 龙 , 申 书 斌 , 等 .Ho2O3-Y2O3 对 熔 融石英晶化性能的影响 [J]. 中国陶瓷 ,2015(7):12-15.

[ 7 ] 张 保 国 , 王 玺 堂 , 刘 浩 .Y2O3 对 CaO-MgO- SiO2 系可溶性陶瓷纤维析晶性能的影响 [J]. 材 料 导 报 ,2008,22(8):382-384.

[ 8 ] 王 觅 堂 , 程 金 树 , 李 梅 , 等 .Y2O3 掺 杂 对 硅酸 盐 玻璃结构及其熔体黏度的影响 [J]. 硅酸盐学报 ,2013,41(1):115- 121.

[ 9 ] 徐祖耀, 李鹏兴 . 材料科学导论 [M]. 上海 : 上海科学技术出版社 , 1986 :111-116.

[10 ] L.A.Perez-Maqueda,J.M. Criado,J.Malek. Combined kinetic analysis for crystallization kinetics of non- crystalline solids[J]. Journal of Non-Crystalline Solids,2003(320):84-91.

申明:该文章仅用于学术交流,若侵害本文作者权益,请联系网站负责人进行删除,谢谢!

管理员

该内容暂无评论