联系人:沈经理

手 机:16602150044

电 话:400-663-2276

地 址:上海市嘉定区华江公路688号凯迪大厦210室

(来源:期刊-《稀有金属材料与工程 》-第51卷第8期)

杨星波 1 ,汤慧萍 2 ,朱纪磊 1 ,贺卫卫 1 ,杨广宇 2 ,李晓辉 1

(1. 西安赛隆金属材料有限责任公司, 陕西 西安 710016)

(2. 西北有色金属研究院 金属多孔材料国家重点实验室, 陕西 西安 710016)

摘 要:采用等离子旋转电极雾化技术(plasma rotating electrode processing ,PREP)制备出纯 W 和 W-La 合金球形粉末,对比分析了 2 种类型粉末的化学成分、形貌、物理性能、缺陷和粒度分布。结果表明:PREP 法制备的球形纯 W 粉末表面光滑、球形度高,小于 106 μm 粉末的收得率为 70%。在棒料中加入 La2O3 后,大部分 La2O3 在 PREP 过程中挥发,残余的 La2O3 优先附着于液滴表面,降低了的液态金属钨的表面张力,将小于 106μm 粉末的收得率提升至 90%; 但是,表面张力的降低同时也导致 W-La 合金粉末表面出现少量缺陷。La2O3 提高粉末收得率的现象为研究提高 PREP 技术粉末收得率提供了新思路。

关键词:等离子旋转电极雾化;钨镧;粉末缺陷;表面张力;粒度

中图法分类号:TG146.4+ 11 文献标识码:A 文章编号: 1002-185X(2022)08-3025-06

金属中钨的熔点最高, 因其具有良好的热导率、电导率、优异的抗腐蚀性能,而被广泛应用于航空航天、国防军工、核聚变能的应用和研究领域[1, 2]。

然而因为钨的高熔点、高硬度和高韧脆转变温度等特性使得采用传统加工方式难以成形复杂结构的钨制品[3, 4] 。增材制造技术为钨基材料提供了一个简单、快速、低成本的从粉末到整件复杂构件的柔性制造技术, 国内外陆续开展了钨及钨合金材料的增材制造技术研究[5-9]。特别是电子束选区熔化技术(SEBM)的束斑能量密度高能够有效熔化高熔点的钨及钨合金粉末,同时具有高的预热温度(最高可达 1100℃), 能够有效减少在 SEBM 期间产生的应力,减少零件的开裂。是一种更加适用于制备金属钨的金属增材制造技术。

对于以金属粉末为原材料的增材制造技术来说,球形粉末的品质对产品的最终性能至关重要。 因此,球形钨粉的制备也逐渐成为增材制造技术制备钨及钨合金的重要环节。现有球形金属粉末制备技术主要有:真空感应熔化惰性气体雾化(VIGA)、电极感应熔化 气体雾化(EIGA)、等离子旋转电极雾化(PREP)、等离子雾化(PA)和等离子球化 (PS)[10-12]。其中气体雾化技术难以制备高熔点球形金属粉末, 等离子雾化(PA)和等离子球化(PS)能够制备粒度小于53 µm 的球形钨粉[4, 12]。

等离子旋转电极雾化技术(PREP)所生产的粉末品质相对较高,具有球形度高、孔隙率低、少无卫星粉粉末纯净、粉末粒度分布窄等特点[10]。利用 PREP 技术生产的粉末较粗,粉末粒度集中在 45~150μm 之间, 该区间粉适用于 SEBM技术。目前还未有利用 PREP 技术制备难熔金属钨球形粉末的报道。

La2O3 的加入能够拓宽钨的使用温度[13] ,属于有益添加元素。本工作利用 PREP 技术制备球形纯钨(W) 粉的同时使用 2 种钨镧(W-La)棒料制备出 W-La 粉末。表征了粉末的成分、形貌、缺陷、物理性能、表面元素分布和粒度。分析了 La2O3 添加对于粉末形貌和粒度的影响机制。

1 实 验

1.1 等离子旋转电极雾化原理

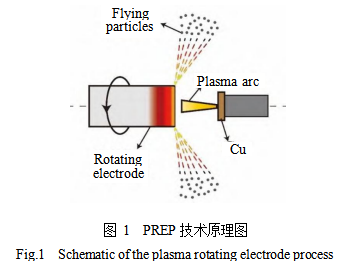

图 1 所示为等离子旋转电极雾化(Plasma rotating electrode process, PREP)设备通过动力机构带动金属棒料高速旋转,使用等离子枪产生的高温等离子弧使高速旋转的棒料端面熔化,金属熔化层在高速离心力的作用下雾化成球形粉末,粉末雾化全过程在惰性气氛保护下进行。 PREP 技术可分为转移弧型和非转移弧型[14, 15] 2 种。转移弧型的等离子枪与棒料之间形成导通回路,棒料端面被所形成的转移弧火焰熔化, 非转移弧型等离子枪在枪体内部形成导通回路,高速移动的气体在枪体中被加热/电离形成高温火焰气体,随后被喷出,携带热能的火焰作用于棒料端面熔化棒料。 转移弧等离子枪具有功率高、能量密度大等特点。本实验选用西安赛隆金属材料有限责任公司所开发的新一代大功率转移弧型等离子旋转电极雾化制粉设备(SLZF-W)。总机功率 300 kW ,最高工作转速可达22 000~24 000 r/min。

1.2 等离子旋转电极雾化制粉工艺

实验选用 Φ50 mm×260 mm 市售粉末冶金纯 W 棒 料和添加质量分数约 0.3% 、1% La2O3 的 W-La 棒料。棒料一端加工有 M 30 mm×1.5 mm 的螺纹方便与传动机构连接。粉末制备工艺为:棒料转速 17000 r/min , 等离子枪熔化电流 3700 A,熔化电压 65 V,棒料送进速度 1.2 mm/s。PREP 制备金属 W 粉过程如图2 所示。

1.3 粉末表征

使用 LECO TC600 型惰性气体质谱仪分析了 O、 N 元素含量。使用 CS-2800 型高频感应-红外吸收定碳仪分析了 C 元素含量。使用 IRIS ADVANTAGE 型电感耦合等离子体发射光谱仪 (ICP) 分析了其他元素含量。使用 JSM 6700 扫描电子显微镜观察粉末表面形貌和截面特征。依照标准 GB/T1482 、GB/T1479.1 与 GB/T21354 分别测定粉末的流动性、松装和振实密度。依据标准 GB/T 1480 采用干筛法进行筛分粒度检测。使用 ESCALAB 250Xi 型 X 射线光电子能谱仪(X-ray photoelectron spectrometer,XPS)分析了粉末表面的元素分布。

2 结果和讨论

2.1 粉末化学成分和形貌

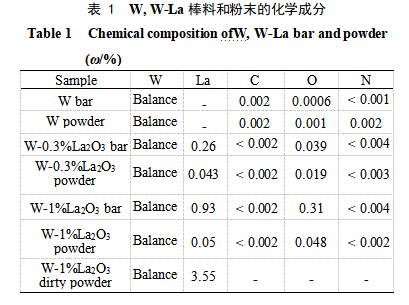

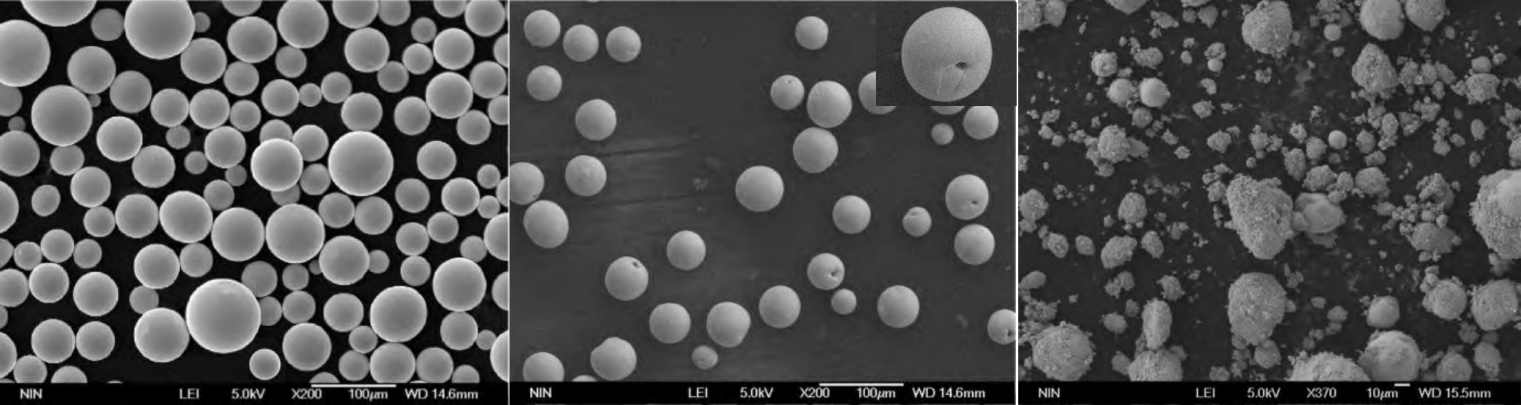

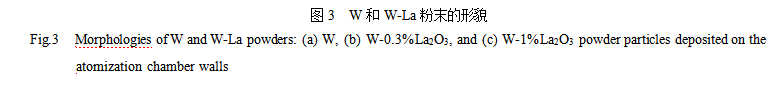

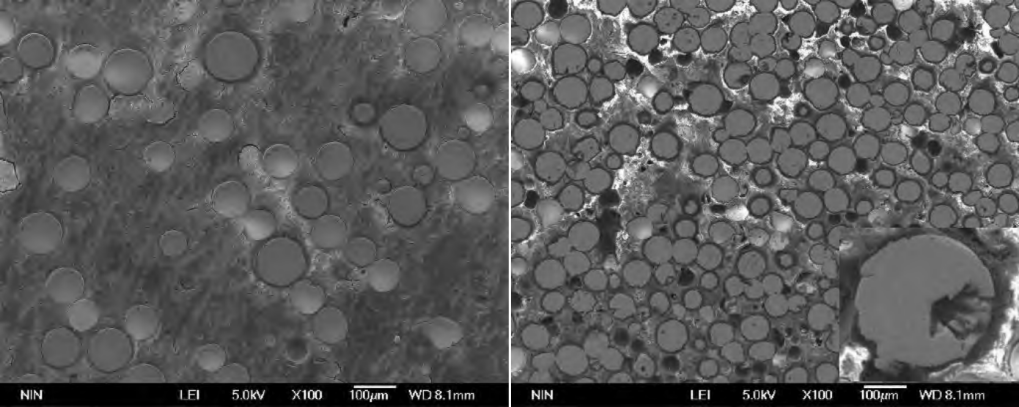

纯 W 和 W-La 棒料及粉末的化学成分如表 1 所示。 相比于原始棒料,纯 W 粉末的化学成分基本没有变化,制粉过程粉末氧增量约4 µg/g,粉末氧含量仅为 10 µg/g。 然而 W-La 粉末的制备过程中元素含量变化较大, W-0.3%La 棒料经雾化形成粉末后,La 含量从2600 µg/g 降低到 430 µg/g,氧含量从 390 µg/g 降低到 190 µg/g; W-1%La 棒料经雾化形成粉末后,La 含量从 9300 µg/g 降低到 500 µg/g,氧含量从 3100 µg/g 降低到 480 µg/g 。这可能是因为 La2O3 的熔点为 2315 ℃,远低于 W 的熔点(3410 ℃), 在高温等离子体作用下,La2O3 挥发所致。对 W-1% La2O3 棒料制粉后雾化室炉壁残存的清炉粉化学成分分析(见表 1)表明,La 元素质量分数高达 3.55%,这一结果证实了 La2O3 的挥发。图 3c 为清炉粉形貌。

图 3a 和3b 所示为纯 W 粉末和 W-La 粉末的 SEM 形貌。纯 W 粉末表面光滑、球形度高,而大部分 W-La 粉末表面存在未闭合的孔洞。此类孔洞为非封闭孔, 在 SEBM 增材制造过程中,成型仓一直处于真空状态,孔洞内不存在气体夹杂,不影响成型件的质量。

相关研究表明,液态金属从液滴凝固成完整球形颗粒需要保证球化时间必须小于凝固时间[16, 17]。W-La 粉末表面存在的未熔合孔洞可能是液滴在球化、凝固过程中球化时间大于凝固时间所导致。金属液滴的球化时间 ( τshp )可以经验地表示为[17]:

其中,d1 和 d2 分别为球化后的液滴直径和球化前的最小直径,μL 为液态金属粘度, V 为液滴体积,σ 为液态金属的表面张力。

W 和 W-La 2 种粉末在 PREP 过程中的冷却条件一致,可以认为 W-La 液滴凝固时间相当,然而 La2O3 的存在可能降低了液态金属 W 的表面张力[18, 19]。表面张力的降低,增加了液滴的球化时间,导致粉末表面出现未熔合的孔洞缺陷。

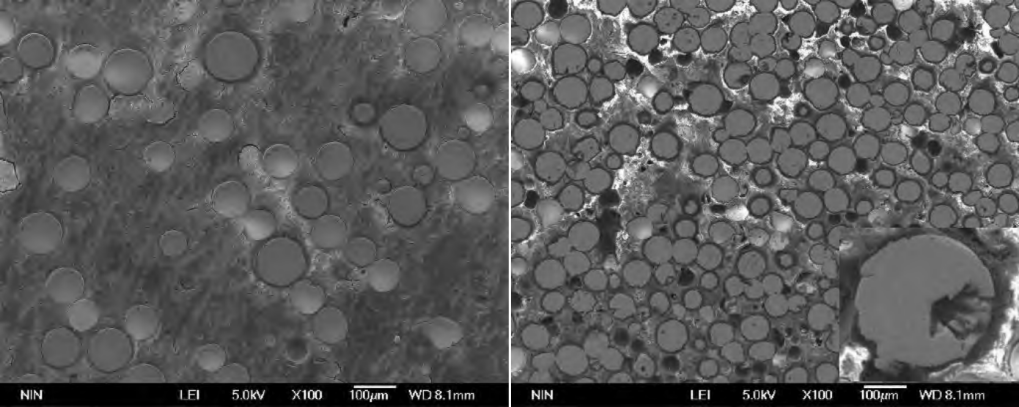

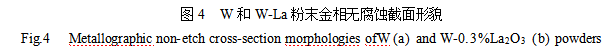

图 4a 所示为纯 W 粉末截面形貌。可以看出纯 W 粉末内部不存在明显孔隙,这得益于旋转电极的技术特征,粉末主要由离心力破碎、表面张力球化形成。W-La 粉末截面存在非封闭缺陷组织(如图 4b 所示), 这可能对应的是图 3b 粉末表面未闭合的孔洞。部分 W-La 粉末内部存在小型孔隙。Nie[20]等人认为 PREP 粉末中存在孔隙是表面张力低所导致。

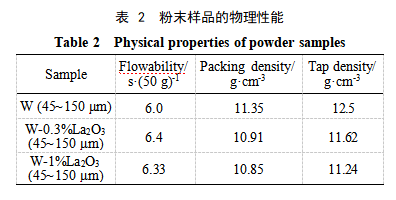

2.2 粉末物理性能

表 2 所示为 45~ 150 μm 粒度区间内 3 种粉末的流动性和松装、振实密度检测结果。结果表明 3 种粉末松装密度接近理论密度的 60%,振实密度接近理论密度的 65%,都表现出优异的流动性和优异的堆积密度。其中 2 种 W-La 球形粉末的流动性和堆积密度性能都略微低于纯 W 球形粉末,这可能由粉末表面和内部存在部分缺陷所导致。

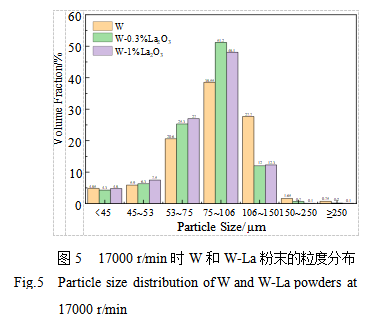

2.3 粉末粒度

PREP 制备的通粉经过拍击筛筛分 15 min 后,测量出其粒度<45 、45~53 、53~75 、75~106 、106~150、 150~250、≥250 μm 区间的粒度占比。纯 W 和 2 种W-La粉末的粒度分布如图 5 所示。小于 150 μm 的纯 W 粉占比约 97.6% ,2 种 W-La 粉末占比分别约为 99.1%、 99.8%;小于 106 μm 的纯 W 粉即收得率约 70%,而 2 种 W-La 粉末的占比则接近 90% 。排除工况因素,2 种 W-La 粉末粒度分布相近。相比于纯 W 粉末,相同工艺参数下所制备的 W-La 粉末整体偏细。

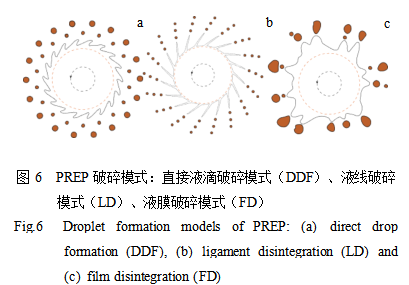

根据 PREP 技术熔体雾化破碎存在的 3 种破碎机理 [21] :直接液滴破碎模式 (direct drop formation, DDF)、液线破碎模式 (ligament disintegration, LD) 、液膜破碎模式 (film disintegration, FD)(如图 6 所示)。 现有 DDF(d DDF )和 LD(d LD )2 种破碎模式的粉末平均粒径公式(d DDF )[21, 22]:

其中,ρ 表示液态金属密度,D 表示棒料直径,σ 表示液态金属的表面张力,ω 表示棒料的旋转角速度,η 是一个无量纲修正因子。可以看出,粉末的平均粒度大小与表面张力呈正相关。使用 PREP 技术制备纯 W 和 W-La 粉末时所使用的工艺参数相同,2 种棒料液态金属的密度也可以近似认为相等,剩余唯一的影响因素只有液态金属的表面张力 σ 。从粉末平均粒度公式的角度分析,在相同工艺参数下 W-La 粉末的粒度更细主要可能是 La2O3 的存在降低了液态金属 W 的表面张力[19] 。这一结论与 2.1 节一致。

2.4 W-La 粉末表面元素分析

在图 7a 高倍 SEM 照片中可以看出 W-0.3% La2O3 粉末表面存在不同衬度的显微组织,但除 W 之外其他元素含量较低,EDS 能谱分析无法得出结果。为分析其表面特征,对粉末表面进行了 XPS 成分分析。XPS 样品分析区域的直径可达 0.5 mm,其中可以包含大量粉末颗粒 ,这为一般粉末表面成分的统计可靠结果提供了保证。图 7b、7c、7d 分别为 W-0.3% La2O3 粉末的 XPS 光谱,La 和 W 谱图。可以看出粉末表面存在氧(O 1s)和碳(C 1s)的强信号峰。碳元素的强信号可能是由金属碳化物或者有机杂质引起的[23] 。 同样氧元素的强信号可能来自表面氧化物或者含氧污染物。作为 PREP W-0.3% La2O3 粉末的主要元素,W (W 4f)信号峰清晰可见,La(La 3d)信号峰也比较明显,检测结果显示粉末表面 La 和 W 质量比约为 1:5。 而W-0.3% La2O3 粉末中 La 的含量总计只有约430 µg/g (见 2.1 节)。这说明 La2O3 在粉末表面优先存在。从 能量最低原理角度分析可以认为: La2O3 优先存在于液滴的表面, 降低了液滴的表面张力,对于整个系统能量最低。结合 2.1 节 W-La 粉末形貌和化学成分检测结果可以得出:在 PREP 制备 W-La 粉末的过程中,大部分 La2O3 在高温等离子火焰的作用下产生挥发,小部分 La2O3 存留在雾化破碎的液滴中,优先存留在液滴表面的 La2O3 降低了液滴的表面张力,影响了液滴的球化过程。

3 结 论

1)利用 PREP 技术制备的纯 W 粉末球形度好、氧含量低(10 µg/g),粉末内部几乎无缺陷。

2)在棒料中加入 La2O3 后,在 PREP 过程中高温等离子火焰的作用下大量 La2O3 产生挥发,残存未挥发的 La2O3 在雾化过程中遵从能量最低原理优先附着在雾化破碎的液滴表面,降低了液态金属钨的表面张力,将小于 106μm 粉末的收得率提升至 90%;但是,表面张力的降低同时增加了液滴的球化时间,也导致 W-La 合金粉末表面出现少量缺陷。

3)传统 PREP 技术一般通过优化设备转速和熔化工艺来提高粉末的收得率,但受困于设备性能极限往往提升有限;通过La2O3 加入,降低液态金属钨表面张力进而提高细粉收率的结果为进一步提高 PREP 技术细粉收得率提供了一些思路,对降低生产成本具有积极意义。

参考文献 References

[1] Guterl J, Bykov I, Ding R et al. Nuclear Materials and Energy[J], 2021, 27: 100 948

[2] Antusch S, Armstrong D E J, Britton T B et al. Nuclear Materials and Energy[J], 2015(3-4): 22

[3] Li K L, Chen J H, Zhao C C et al. Tungsten[J], 2021(1): 3

[4] Wang L Z, Wu J J, Zhang D J. International Journal of Refractory Metals and Hard Materials[J], 2017, 67: 90

[5] Yang G, Yang P, Yang K et al. International Journal of Refractory Metals and Hard Materials[J], 2019, 69: 84

[6] Tian L, Anderson I, Riedemann T et al. Powder Technology[J], 2017, 308: 84

[7] Xie J, Lu H, Lu J et al. Surface and Coatings Technology[J], 2021, 409

[8] Li R, Shi Y, Liu J et al. International Journal of Advanced Manufacturing Technology[J], 2010, 48(5-8): 597

[9] Wen S, Wang C, Zhou Y et al. Optics & Laser Technology[J], 2019, 116: 128

[10] Chen G, Zhao S Y, Tan P et al. Powder Technology[J], 2018, 333: 38

[11] Li R, Qin M, Huang H et al. Advanced Powder Technology[J], 2017, 28(12): 3158

[12] Baskoro A S, Supriadi S, Dharmanto et al. MATEC Web of Conferences[J] , 2019, 269: 675

[13] Domalapally P K, Entler S. Acta Polytechnica[J], 2015, 55(2):325

[14] Ozols A, SirkinI H R, Vicente E E. Materials Science and Engineering A [J], 1999, 262(1): 64

[15] Liu Y, Liang S, Han Z et al. Powder Technology[J], 2018, 336: 406

[16] Beckers D, Ellendt N, Fitsching U et al. Advanced Powder Technology[J], 2020, 31(1): 300

[17] Fang Pengjun, Xu Yi, Li Xinggan et al. Rare Metal Materials and Engineering[J], 2018, 47(2): 423

[18] Egry I, Ricci E, Novakovic R et al. Advances in Colloid and Interface Science[J], 2010, 159(2): 198

[19] Zhang Mengxing(张梦醒), Wang Changjun(王长军), Chen Qingming(陈清明) et al. Journal of Iron and Steel Research (钢铁研究学报) [J], 2019, 31(7): 676

[20] Nie Y, Tang J, Teng J et al. Advanced Powder Technology[J], 2020, 31(7): 2912

[21] Zduji M, Uskokovi D. Powder Metallurgy and Metal Ceramics[J], 1990, 29(9): 673

[22] Frost A R. Journal of Agricultural Engineering Research[J], 1981, 26(1): 63

[23] Liu W, Duan Y, Ma Y et al. Applied Surface Science[J], 2020, 528: 146 954

申明:该文章仅用于学术交流,若侵害本文作者权益,请联系网站负责人进行删除,谢谢!

管理员

该内容暂无评论