联系人:沈经理

手 机:16602150044

电 话:400-663-2276

地 址:上海市嘉定区华江公路688号凯迪大厦210室

(来源:期刊-《陶瓷学报 》-第45卷第2期)

吴孝炯 1,顾雅洁 1 ,孙盛睿 2 ,常星岚 1,孙海鹏 1,

孙 科 1,奚 爽 1 ,刘阳桥 2

(1. 浙江天地环保科技股份有限公司,浙江 杭州 311199 ;2. 中国科学院 上海硅酸盐研究所,上海 200050)

摘 要:针对粉煤灰基堇青石陶瓷力学强度难以满足高质量应用要求的难题,以氟化镧为烧结助剂,制备了力学性能优异的堇青石陶瓷。当氟化镧添加量为 1.0 wt.%、烧结温度为 1300 ℃时,所得陶瓷弹性模量、硬度和压缩强度分别为 200.09 GPa、17.63 GPa 和 118.41 MPa。性能的显著改善主要是因为氟化镧的引入可提高液相流动性,产生致密化效果;同时,镧元素可在晶界处富集促进晶粒细化增韧。此外,少量镧元素可能会进入堇青石晶格内部,亦可对力学性能产生积极影响。

关键词: 堇青石;氟化镧;弹性模量;硬度;压缩强度

中图分类号: TQ174.75 文献标志码:A 文章编号: 1000-2278(2024)02-0345-07

0 引 言

堇青石 (2MgO·2Al2O3·5SiO2) 是一种多用途的陶瓷材料。它具有极低的热膨胀系数而呈现出优异的抗热冲击能力, 同时还具备介电常数低、介电损耗小的优势,广泛应用于电子、通讯、冶金、化工等领域[1–5]。堇青石晶体主要由硅氧四面体、铝氧四面体及镁氧八面体相互连接形成网络结构。因在 C 轴方向存在六元环通道, 形成了相对疏松的结构,所以相比于莫来石、刚玉、镁铝 尖晶石、碳化硅等陶瓷材料,机械强度较差,这成为限制堇青石陶瓷使用寿命的瓶颈因素。

通过在堇青石材料中引入力学性能更为优异的第二相材料可实现材料整体力学性能的提升。 2011年,刘云猛等[6] 以高岭土、滑石和工业氧化铝为原料烧结制备堇青石陶瓷,通过添加 5 wt.% 的碳化硅可将堇青石陶瓷的抗弯强度增加至 45.7 MPa 。2019 年,袁艳婷等[7] 以堇青石粉和莫来石纤维作为主要原料,利用固态粒子烧成法制备了复合陶瓷。研究发现,添加 20 wt.%莫来石纤维后 所得复合陶瓷的压缩强度可大幅提升 153%。2020 年,罗金荣等[8]制备了由刚玉、莫来石、堇青石和镁铝尖晶石构成的复合陶瓷,常温抗折强度为 55.7 MPa 且经热震后性能几乎不变。尽管第二相材料可显著提高堇青石的力学性能,但其热学性能或介电性能往往距离纯堇青石有较大差距,最终将导致复合材料整体性能的劣化。研究人员发现,在堇青石形成过程中分别引入微量的 Ca2+ 、Y3+ 、Ce4+ 、Nb5+等离子,可明显增强堇青石陶瓷的机械性能[9–10] 。上述掺杂元素可在较低温度下促进陶瓷基体中液相的形成,通过致密化作用提升陶瓷强度。相比于第二相复合, 掺杂强化技术所需添加剂极少,不易引入新物相,可避免堇青石的热学及介电性能优势减弱。同时,掺杂过程还可能带来陶瓷烧结温度降低、物相转化调控甚至晶粒细化等增益效果,是提升堇青石力学性能的重要手段。然而当前掺杂用添加剂的研究多集中于氧 化物领域,相关氟化物的研究较少。

本项目组前期以粉煤灰为原料,以氟锆酸钾为添加剂成功合成了堇青石陶瓷。在粉煤灰掺量为 50 wt.%时,添加 0.5 wt.%的氟锆酸钾即可将堇青石陶瓷的压缩强度提高 49% [11]。粉煤灰是一种燃煤电厂工业固体废弃物,以其作为主要原料应用于高值材料堇青石的合成符合当前低碳循环经济理念。更为重要的是,该工作证实在陶瓷烧结过程中添加氟化物作为烧结助剂,可提高高温熔 体的流动性,促进液相烧结。

本工作将在上述研究基础上,进一步扩展新型氟化物助剂范围,探索氟化镧作为添加剂的可能性。以粉煤灰、滑石、氧化铝和氧化镁为原料,添加不同质量分数的氟化镧,经高温烧结制备粉煤灰基堇青石陶瓷样品。重点研究了氟化镧对陶瓷的物相转化、微观结构和力学方面的影响。

1 实 验

1.1 原 料

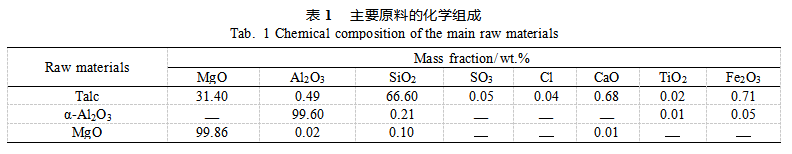

粉煤灰来自国内某电厂(d50 = 6.41μm),滑石 (d50≤2.6μm) 、α-氧化铝(d50≤5μm)、纳米氧化镁 (d50≤0.1μm)从市场购得。氟化镧、盐酸(HCl)为化学纯,去离子水。主要原料的化学组成如表 1 所示。

影响。加入氟化1.2 样品制备

参照之前的工作[11] ,将粉煤灰进行预处理。预处理后粉煤灰的主要化学成分为 SiO2 54.8wt.%、Al2O3 37.6 wt.%、Fe2O3 2.3 wt.%、CaO 1.1 wt.%。根据堇青石理论组成,将上述预处理后的粉煤灰、滑石、氧化铝、氧化镁按质量比16.67 :11.86 :5.47 :1.00 混合配料。在上述粉体中,分别添加 0 wt.% 、0.5 wt.%和 1 wt.%的氟化镧作为烧结助剂。将粉体混合均匀后,用压片机在 30 MPa 的压力下压制成 20 mm×16 mm×5 mm 的方块素坯, 依次标记为 SL0 、SL0.5 和 SL1.0 。将上述素坯在 1100 ℃、1125 ℃、1150 ℃、1200 ℃、 1300 ℃ 、1350 ℃保温 2 h 获得烧结陶瓷材料。

1.3 性能表征

采用 X 射线衍射仪(Bruker D8 Discover)对试样的物相进行分析;采用配有能谱仪(EDS)的扫描电子显微镜(FEI Magellan 400)观测试样的微观形貌并进行元素分析;按 GB/T 2997-2015 测定烧成试样的孔隙率、吸水率和体积密度;利用纳米压痕仪 (Agilent G200)通过连续刚度测量试样载荷、硬度和弹性模量;使用万能试验机(SHSAS-CMT-5305)测定试样的压缩强度。利用法国 Setaram 公司高温比热测试仪(MHTC96)测定试样的热膨胀系数。

2 结果与讨论

2.1 物相组成

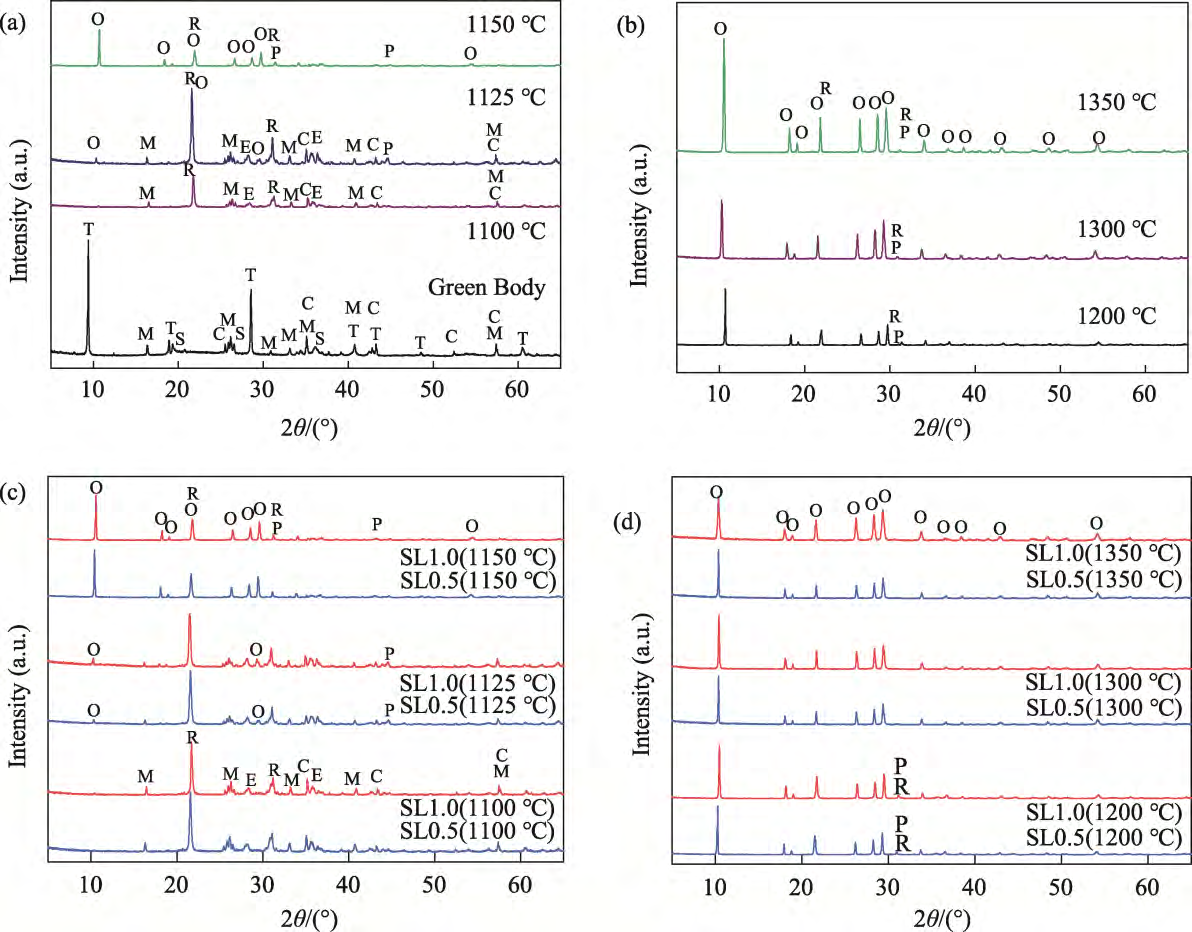

图 1(a)~(b)为 SL0 样品在不同烧结温度下的 XRD 图谱。煅烧前, SL0 素坯中的衍射峰主要归属于滑石、二氧化硅、莫来石和氧化铝,其中,二氧化硅和莫来石主要来自于粉煤灰原料。因外加的氧化镁含量较少, 图中未见明显的衍射峰。 峰形中存在少量鼓包,源于粉煤灰中的无定形物质。样品经 1100 ℃烧结后的主晶相为莫来石和石英,还可观察到顽火辉石和氧化铝的衍射峰。在 2θ 为 8°和 18°附近的滑石相衍射峰消失,说明大部分滑石受热发生分解,生成顽火辉石和石英。当烧结温度升至 1125 ℃时,样品的主要物相变化不大,但可以观察到微弱的堇青石相和尖晶石相衍射峰。在此温度下,镁、铝、硅元素相互反应开始形成堇青石,同时,部分氧化铝与氧化镁发生反应生成镁铝尖晶石相。烧结温度提高至 1150 ℃时,莫来石衍射峰基本消失,出现清晰的堇青石相。此时,样品中堇青石的转化并不充分,仍可见部分石英和尖晶石的杂质峰。将温度逐渐升至 1350 ℃后,样品中堇青石物相的衍射峰逐渐增强,该物相的转化率不断提升。但杂质峰始终存在。显然在 SL0 样品中,受限于较低的迁移率,部分硅和镁、铝元素无法充分反应,而是以杂质石英和镁铝尖晶石的形式存在。上述杂质的生成对于样品的性能将产生不利镧后,样品 SL0.5 和 SL1.0 的 XRD 图谱与 SL0 类似:如图 1(c)和 1(d)所示,在 1125 ℃时出现微弱的堇青石物相峰,在 1150 ℃后可见明显的堇青石衍射峰。随后,随着烧结温度的不断提升,堇青石的转化率不断提升,堇青石相纯度提高,杂质衍射峰不断减弱。 XRD 结果表明, 氟化镧含量低于 1 wt.%时不会改变堇青石物相合成路径,也不会在陶瓷基体中生成镧基化合物,这对堇青石陶瓷的优势性能影响较小。

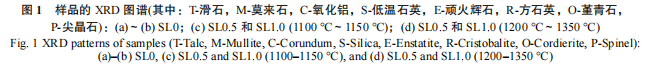

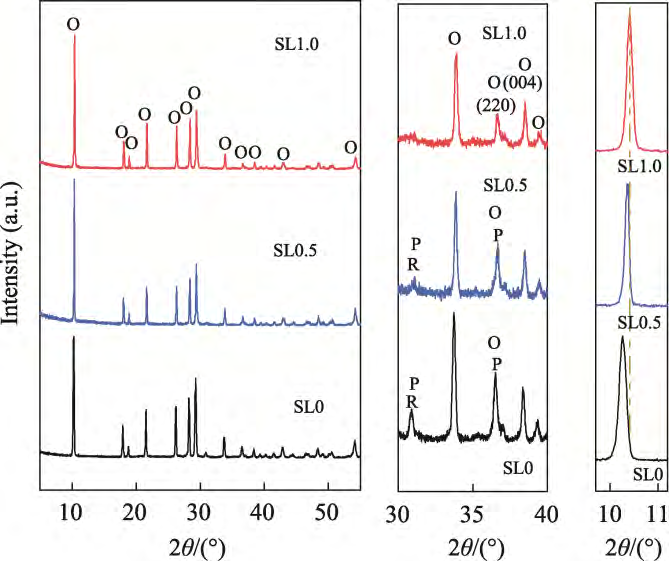

图 2 为 1300 ℃下样品的 XRD 图谱。由图 2(a) 可知,样品的主要的衍射峰归属于堇青石物相。但随着添加剂含量的增加,图 2(b)中(220)与(004)晶面对应衍射峰的相对强度比值逐渐减小,更加接近标准堇青石晶体结构中峰强对比值。同时,2θ 在 31°左右的杂质峰[如图 2(b)所示]强度逐渐减弱,表明在镧和氟元素的共同作用下, 镁、铝和硅元素相 互反应转化形成堇青石的速率得以提升,相应的杂质含量不断减少,而堇青石的发育更加完善。 此外,由图 2(c)可知,随着添加剂含量的增加,2θ 在 10°左右处的衍射峰向高角度偏移,这很可能与少量镧元素掺杂进入堇青石晶格相关,导致堇青石晶格常数和体积发生变化。类似的现象在其他元素掺杂堇青石的研究工作中也有报道[9, 12] 。微量镧元素的掺杂将在堇青石晶体结构中形成结构缺陷和应力空位,不仅能促进烧结致密化,还可压缩堇青石结构中的六元环空隙,提高晶粒的力学性能[10, 13–14]。XRD 结果进一步说明了氟化镧的添加量在 1 wt.% 时,1300 ℃下获得的堇青石陶瓷,杂质含量最低。

2.2 微观形貌

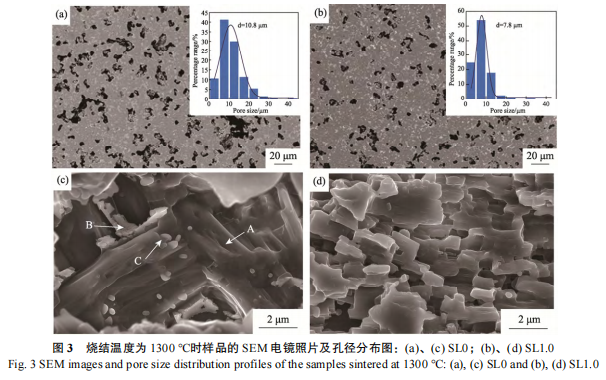

图 3 为在 1300 ℃所制样品的 SEM 照片。其中, 图 3(a)和(b)为样品抛光处理后的照片。结果显示,所有样品表面均存在大量微米级孔洞。因为堇青石陶瓷烧制过程中,低熔点原料产生的液相可通过晶粒间的毛细管效应填充试样内部较大的孔隙,形成封闭孔洞。SL0 样品中液相量较少,大量贯通孔隙得不到填充得以保留。试样孔径尺寸分布较宽,为 1μm~40μm ,48% 的孔径尺寸大于 10μm。而 SL1.0 中孤立孔洞更多,孔径分布为 1μm~ 15μm ,78%的孔洞尺寸小于 10μm,证实氟化镧的添加有利于提高液相含量,方便晶粒间孔隙的填充。相比于 SL0 ,SL1.0 的孔隙率更低,样品致密性更高。

利用 HF 酸对抛光试样表面进行清理,去除无定形物质后,所得样品的高倍 SEM 照片如图 3(c)~(d)所示。在图 3(c)中, SL0 样品由大量的长柱状晶粒(标注 A)、部分细密团簇状颗粒(标注 B)以及零散分布的细小颗粒(标注 C)组成。图 3(c) 内 A 区域的 EDS 谱显示:MgO 、Al2O3 与 SiO2 的质量分数比为 14.52 :32.80 :50.99,接近堇青石的组成。而 B 区域中富含大量的硅元素, C 区域中硅含量较低,且 C 区域内 MgO 与 Al2O3 的质量分数比为 18.50 :43.32 ,接近镁铝尖晶石的组成。

综合上述结果可知,SL0 中堇青石呈长柱状,晶粒长度为 5μm 左右。堇青石表面零散分布了少量镁铝尖晶石颗粒,而堇青石晶界周围则残存着未腐蚀完全的不定形物质。相比于 SL0 ,SL1.0 中堇青石[见图 3(d)]呈现短柱状,长度集中在 2μm~3μm, 晶粒细化现象明显。堇青石晶粒表面光滑,杂质含量极低。对堇青石晶粒进行 EDS 分析,显示其存在少量镧元素,且不足 0.2 wt.%,表明仍有大量的镧元素分布于无定形物质中, 偏聚存在于晶界之间。这一方面将提高高温液相的流动性,促进堇青石物相的转化; 另一方面将稳定晶界的移动,抑制晶粒生长,发挥细化晶粒的作用[15–16]。

2.3 物理性能

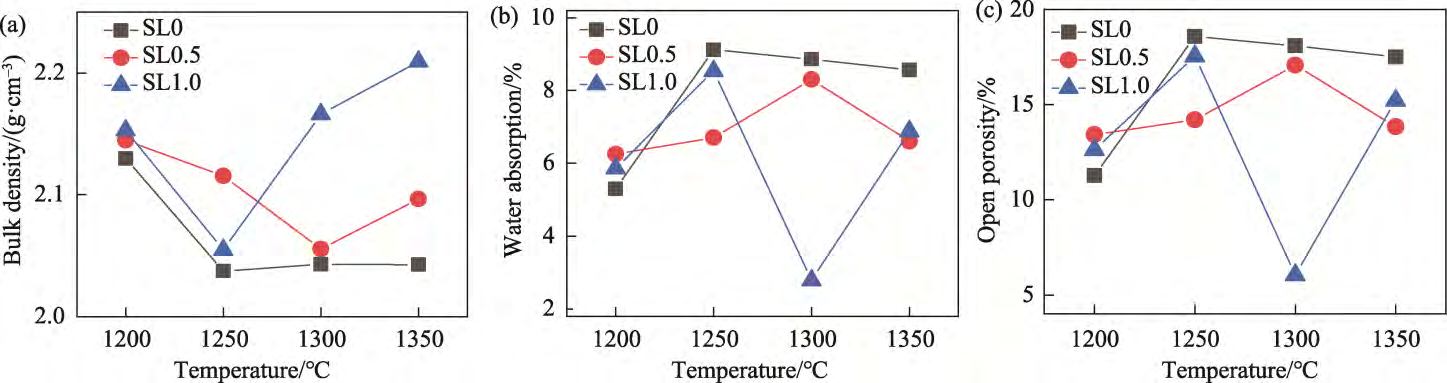

图 4(a)为不同烧结温度下各样品的体积密度,范围在 2.04 g·cm−3~2.21g·cm−3 之间。不同样品的体积密度差异较小。但在相同的烧结温度下,添加氟化镧后,样品体积密度均有所提升,证实了氟化镧对于堇青石陶瓷有致密化效果。当烧结温度为 1300 ℃时,氟化镧添加量为 1.0 wt.% 时,样品体积密度为 2.17 g·cm−3 。相比于 SL0, 体积密度增加了 6.0%。样品的开孔孔隙率和吸水率分别如图 4(b) 、(c)所示。由于 SL0 较低的致密度,其开孔孔隙率和吸水率较高。在 1250 ℃ ~ 1350 ℃范围内,随着氟化镧的引入,样品致密度提高,开孔孔隙率和吸水率随之降低。其中,样 品 SL1.0 在 1300 ℃时,开孔吸水率为 2.79%,孔隙率为 6.04%,相比于 SL0,分别降低了 68.5% 和 66.6%。结合 SEM 结果和图 2(a)可知,氟化镧可在高温状态下提高液相,有利于晶体生长和气体的排出, 同时陶瓷基体致密度也在提高,这对于增强试样的力学性能极为有利。

2.4 力学性能

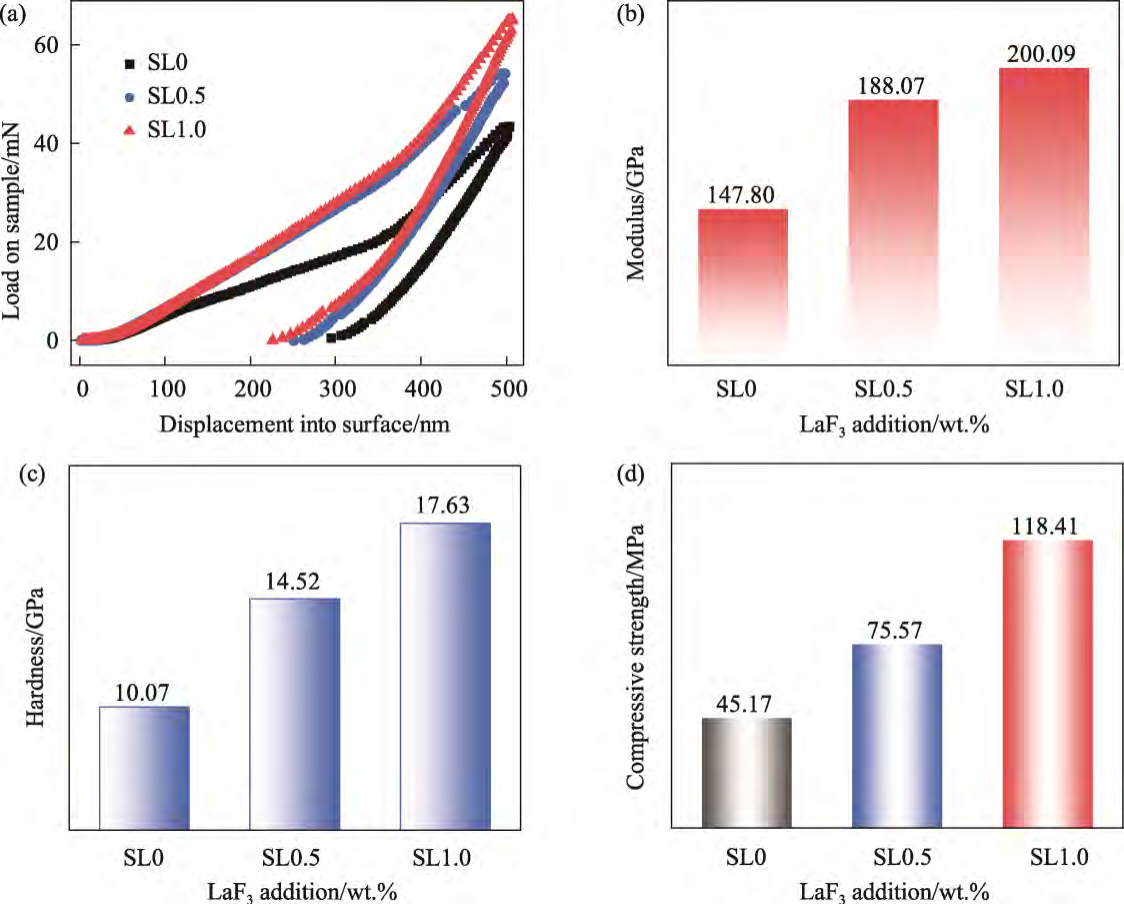

为综合表征氟化镧添加剂对陶瓷样品力学性能的影响,本工作利用纳米压痕仪对试样进行了负载实验。图 5(a)为样品的载荷—压痕深度曲线。在加载过程中,随着氟化镧添加剂的增加,相同压痕深度下所需载荷逐渐变大。当压痕深度为500 nm 时,SL0 、SL0.5 和 SL1.0 的载荷分别为43.32 mN 、54.16 mN 和 64.44 mN。而卸载后,试样塑性形变得以保留,SL0、SL0.5 和 SL1.0 的残余变形分别为 295 nm 、262 nm 和 238 nm。显然,随着氟化镧添加量的增加,试样抵抗外力的能力不断增强。图 5(b)和(c)分别为样品的弹性模量和硬度。弹性模量和硬度同样均随着氟化镧添加量的增加而不断提高, SL1.0 的弹性模量和硬度分别为 200.09 GPa 和 17.63 GPa,分别是试样 SL0 的 1.35 和 1.75 倍。相比于弹性模量和硬度,样品的压缩强度提升更为明显,如图 5(d)所示。在烧结助剂添加量分别为 0.5 wt.%和 1.0 wt.%时,样品的压缩强度分别为 75.57 MPa 和 118.41 MPa,是 SL0 的 1.67 和 2.62 倍。

将试样的力学性能与前期的表征相结合,可知在粉煤灰基堇青石陶瓷制备过程中,添加少量的氟化镧即可显著增强其力学性能。大量的镧元素分布于样品的无定形玻璃体中,偏聚于堇青石晶界上形成玻璃网状结构,其体积大,难以移动,可阻碍晶界迁移,抑制晶粒长大,进而产生晶粒细化增韧效果;同时,少量的镧元素很可能会掺杂进入堇青石晶格内部,改善原本疏松的结构,有利于力学性能的改善。此外,镧元素和氟元素的引入,可提高高温液相熔融体的流动性,填充于晶粒间隙,增强陶瓷基体致密度。实验结果还证实,氟化镧的引入对于提高元素迁移率、提升堇青石晶相纯度也具有促进作用,进而有利于堇青石陶瓷的应用性能。对样品的热膨胀系数进行测试发现,SL1.0 的热膨胀系数为 2.58×10−6 ℃−1(室温至 800 ℃范围内),低于 SL0 的 2.62×10−6 ℃−1 。热膨胀系数的降低将有利于陶瓷抗热冲击能力的提升[17]。微量氟化镧的引入不仅可以显著改善堇青石陶瓷的力学性能,同时对于热学性能也具有增益效果。

3 结 论

本工作以粉煤灰、滑石、氧化铝和氧化镁为原料,分别加入 0 wt.%、0.5 wt.%和 1.0 wt.%的氟化镧助剂, 利用高温烧结制备了堇青石陶瓷试样 SL0 、SL0.5 和 SL1.0 。通过研究试样物相组成、显微结构及力学性能,发现氟化镧的引入提高了堇青石的物相转化率、降低了晶粒尺寸、提高了基体致密度,显著改善了材料的力学性能。当氟化镧添加量为 1.0 wt.%、烧结温度为 1300 ℃时, 陶瓷的 XRD 未见明显杂峰 ,体积密度为 2.17 g·cm−3、孔隙率为 6.04%、吸水率为 2.79%; 弹性模量、硬度和压缩强度分别是不含氟化镧样品的 1.35 倍、1.75 倍和 2.62 倍。力学性能的显著改善是基体致密化和晶粒细化的共同结果。同时,镧元素可能会进入堇青石晶格,产生力学强化。研究表明,氟化镧是一种有效的掺杂助剂,微量的添加即可在保持卓越热学性能的基础上显著改善粉煤灰基堇青石陶瓷的力学性能。

参考文献:

[1] LI Y R, WANG J M, SUN L C, et al. Mechanisms of ultralow and anisotropic thermal expansion incordierite Mg2Al4Si5O18:Insight from phonon behaviors [J]. Journal of the American Ceramic Society, 2018, 101(10): 4708–4718.

[2] BOLDIZSÁR T, BALI H, SZENTI I, et al. Environmental- friendly economical cordierite-mullite-based ceramics for kiln furniture production and supports for CO2 hydrogenation towards C5+ fuels [J]. Journal of the European Ceramic Society, 2023, 43(13): 5596–5605.

[3] LIAO M Y, YI X L, DAI Z X, et al. Application of metal-BDC-derived catalyst on cordierite honeycomb ceramic support in a microreactor for hydrogen production [J]. Ceramics International, 2023, 49(17): 29082–29093.

[4] LOU W C, MAO M M, SONG K X, et al. Low permittivity cordierite-based microwave dielectric ceramics for 5G/6G telecommunications [J]. Journal of the European Ceramic Society, 2022, 42(6): 2820–2826.

[5] 李小龙, 周健儿, 肖卓豪, 等. 高温含尘废气净化用堇青石质多孔陶瓷过滤膜层的制备研究[J]. 陶瓷学报 , 2013, 34(4):402–408.LI X L, ZHOU J E, XIAO Z H, et al. Journal of Ceramics, 2013, 34(4): 402–408.

[6] 刘云猛, 陈永和. SiC 对烧结堇青石材料性能的影响[J]. 材料 导报, 2011, 25(2): 523–525.LIU Y M, CHEN Y H. Materials Reports, 2011, 25(2): 523–525.

[7] 袁艳婷, 田蒙奎, 刘彤, 等. 莫来石纤维增强堇青石质陶瓷材 料性能研究[J]. 人工晶体学报, 2019, 48(2): 233–239.YUAN Y T, TIAN M K, LIU T, et al. Journal of Synthetic Crystals, 2019, 48(2): 233–239.

[8] 罗金荣, 汪新, 徐国栋, 等. 添加煅烧铝型材厂污泥制备刚玉— 堇青石—莫来石复合陶瓷[J]. 耐火材料, 2020, 54(6): 526–528. LUO J R, WANG X, XU G D, et al. Refractories, 2020, 54(6): 526–528.

[9] WANG L, MA B, REN X, et al. ZrO2 and MxOy (M= La, Ce, and Nb) synergistically reinforced porous cordierite ceramics synthesized via a facile solid-state reaction [J]. Ceramics International, 2022,48(18): 25772–25780.

[10] 周士杰, 王峰, 贺智勇, 等. 堇青石陶瓷结构及性能研究进展 [J]. 陶瓷学报, 2022, 43(2): 196–206.

ZHOU S J, WANG F, HE Z Y, et al. Journal of Ceramics, 2022, 43(2): 196–206.

[11] 李嘉怡, 刘阳桥, 常启兵, 等. 氟锆酸钾加入量对粉煤灰基堇 青石陶瓷性能的影响[J]. 耐火材料, 2022, 56(6): 461–466.LI J Y, LIU Y Q, CHANG Q B, et al. Refractories, 2022, 56(6): 461–466.

[12] WANG L L, MA B Y, REN X M, et al. Phase-engineering strategy of ZrO2 for enhancing the mechanical properties of porous cordierite ceramics [J]. Materials Today Communications, 2022, 30: 103032.

[13] KIM S Y, LIM J H, SHIN H S, et al. Effects of Y2O3 additive on mechanical and thermal properties of cordierite-mullite ceramics [J]. Journal of Nanoscience and Nanotechnology, 2019, 19(3): 1580–1584.

[14] 吴建锋, 周炀, 张银凤, 等. Y2O3 对原位合成堇青石—莫来石 复相太阳能储热陶瓷的烧结性能影响[J]. 武汉理工大学学报, 2022, 44(9): 7–12.WU J F, ZHOU Y, ZHANG Y F, et al. Journal of Wuhan University of Technology, 2022, 44(9): 7–12.

[15] 刘磊仁, 聂光临, 黄丹武, 等 . La2O3-Y2O3 复掺制备高强韧Al2O3 陶瓷基板[J]. 陶瓷学报, 2021, 42(6): 1026–1035.LIU L R, NIE G L, HUANG D W, et al. Journal of Ceramics, 2021, 42(6): 1026–1035.

[16] 周佩德, 李文虎, 艾桃桃, 等. 纳米 La2O3 掺杂对 Mo2NiB2 基 金属陶瓷组织及力学性能的影响[J]. 稀有金属与硬质合金, 2020, 48(3): 33–37.ZHOU P D, LI W H, AI T T, et al. Rare Metals and Cemented Carbides, 2020, 48(3): 33–37.

[17] 肖卓豪, 董晓烽, 罗民华, 等. 低热膨胀系数堇青石微晶玻璃 的制备[J]. 陶瓷学报, 2018, 39(2): 239–243.XIAO Z H, DONG X F, LUO M H, et al. Journal of Ceramics, 2018, 39(2): 239–243.

申明:该文章仅用于学术交流,若侵害本文作者权益,请联系网站负责人进行删除,谢谢!

管理员

该内容暂无评论