联系人:沈经理

手 机:16602150044

电 话:400-663-2276

地 址:上海市嘉定区华江公路688号凯迪大厦210室

(来源:期刊-《硅酸盐学报 》- 第51卷第4期)

赵浩宇,吕秋秋,程丽亚,吴升龙,朱腾龙,钟 秦

(南京理工大学化学与化工学院,南京 210094)

摘 要:面向高性能固体氧化物燃料电池(SOFC)低成本制备及长寿命运行需求,提出了一种致密氧化铈基隔离层的制备方法。将阳极支撑半电池的 Y2O3 稳定 ZrO2(YSZ)电解质浸没于硝酸钆和硝酸铈水溶液中,并在 180 ℃水热条件下处理 36 h,获得了 原位生长的致密 Gd2O3 掺杂 CeO2(GDC)薄膜;进一步将其与 La0.6Sr0.4Co0.2Fe0.8O3–δ 阴极在 1 075 ℃共烧结,得到阳极支撑 SOFC 单电池。结果表明,水热原位生长制备的 GDC 隔离层连续且致密,组成约为 Gd0.044Ce0.956O2–δ ,厚度约为 0.23 μm;阳极支撑单电池在 750 ℃的欧姆阻抗约为 0.101 Ω·cm2 ,相较于传统丝网印刷 GDC 隔离层单电池降低了约 38%,在室温加湿氢气燃料下的最大功率密度达到了约 1.038 W/cm2,表现出较好的长期运行稳定性。报道的水热原位生长法能满足多构型、多尺寸 SOFC 致密隔离层薄膜的低成本规模化制备,具有工业应用前景。

关键词:固体氧化物燃料电池;隔离层;氧化钆掺杂氧化铈;水热原位生长;陶瓷薄膜

中图分类号:TQ174.6 文献标志码:A 文章编号:0454–5648(2023)04–0000–07

在固体氧化物燃料电池(SOFC)中,氧化锆基电解质[如 Y2O3 稳定 ZrO2(YSZ)]在还原和氧化气氛下均可以保持良好的化学稳定性和机械强度,是应用最广泛的电解质材料;但也存在明显缺点,主要表现为 YSZ 与很多高活性钙钛矿等结构阴极、阳极材料的化学兼容性较差,如 La0.6 Sr0.4Co0.2Fe0.8O3–δ、La0.8Sr0.2CoO3–δ 、Ba0.5Sr0.5Co0.8Fe0.2O3–δ 等,在高温制备以及长期运行过程中容易发生反应 ,生成 La2Zr2O7 和 SrZrO3 等低电导相物质[1–2],增大阻抗,降低性能与寿命[3–4] 。因此,经常在电解质和高活性电极材料之间加入隔离层来避免上述反应及元素扩散的发生。掺杂氧化铈[如 GdxCe1–xO2–δ(GDC),SmxCe1—xO2—δ(SDC)等]与大多数高活性电极和 YSZ 等电解质具有良好的化学兼容性,是最常用的隔离层材料[5]。

目前,GDC 等氧化铈基材料已经广泛应用于 SOFC 单电池生产,采(La,Sr)(Co,Fe)O3—δ 阴极、GDC 隔离层和 YSZ 电解质材料体系的单电池也实现了数万小时运行验证[6—7],但仍表现出较明显的衰减;主要原因之一就是 GDC 隔离层致密度低,较难阻隔阴极 Sr 等元素迁移及其在电解质界面沉积。 在工业尺寸单电池生产中,由于 GDC 与 YSZ 烧结 活性和收缩特性不匹配,大面积共烧结较困难,因此一般采用丝网印刷工艺在烧结后的 YSZ 电解质表面制备 GDC 隔离层。但丝印 GDC 致密度较低,常为多孔结构,反而阻碍了氧离子传导[8—10]。此外, 当烧结温度高于~1 250 ℃时还会在 GDC 和 YSZ 之 间发生明显元素扩散,甚至生成微米级厚度的 (Ce,Zr)O2 互扩散层[11]。

Ni 、Choi 和 Wang 等通过在多孔隔离层中多次浸渍前驱体溶液或助烧剂盐溶液,有效提高了丝印隔离层的致密度,降低了单电池欧姆阻抗,提高了性能输出[3,12—13]。Lyu 等[14]通过在硝酸铈和硝酸钆溶液中水热处理(150 ℃ , 24 h),也显著提升了丝印GDC 隔离层的致密度,降低了欧姆阻抗和极化阻抗,提升了单电池性能。相比于浸渍修饰法,一次水热法周期短、操作简便,而且由于样品完全浸没于溶液中,基体暴露表面受力均一且浓度分布均匀,能够适用多种复杂构型和尺寸的 SOFC 单电池。

综上所述,实现致密 GDC 隔离层的低成本可控构建、减少或避免(Ce,Zr)O2 互扩散层的形成、有效拦截阴极 Sr 等元素的迁移沉积是提升氧化锆基电解质 SOFC 性能及稳定性的重要途径。采用多种先进镀膜技术能够制备致密氧化铈基隔离层,如脉冲激光沉积、物理气相沉积等,而且制得的隔离层厚度均为微米或亚微米级薄膜,实现了 SOFC 单电池高性能输出,如表 1 所示。但是,上述先进镀膜技术仍然面临成本高、工艺条件严苛、放大均一性差等难题。

在前期水热法修饰 GDC 隔离层的研究工作中, 发现 YSZ 电解质表面直接生长 GDC 薄膜的现象。 基于此,本工作采用水热原位生长法直接在 YSZ 电解质表面制备 GDC 隔离层,获得了连续均一且致密的隔离层薄膜,与传统丝印 GDC 隔离层相比,显著降低了单电池面电阻,实现了 SOFC 单电池高性能输出和稳定运行。

1 实验

1.1 单电池制备

采用 1 350 ℃烧结制备的阳极支撑半电池(直径约 16 mm,厚度约为 600 μm),其中阳极支撑体和功能层为NiO—YSZ,电解质为YSZ,厚度约为 9μm (购自徐州华清京昆能源有限公司) 。GDC 隔离层通过 2 种方法制备,分别为丝印—高温烧结、水热原位生长 - 共烧结。

1) 丝印—高温烧结:将 Gd0.1Ce0.9O1.95 隔离层浆料丝印在阳极支撑半电池 YSZ 电解质表面,烘干后在 1 250 ℃煅烧 3 h;然后在 GDC 表面丝印 La0.6Sr0.4Co0.2Fe0.8O3—δ (LSCF,美国 FuelCell Materials公司)阴极,烘干后在 1 075 ℃煅烧 2 h,获得丝印 GDC 单电池。

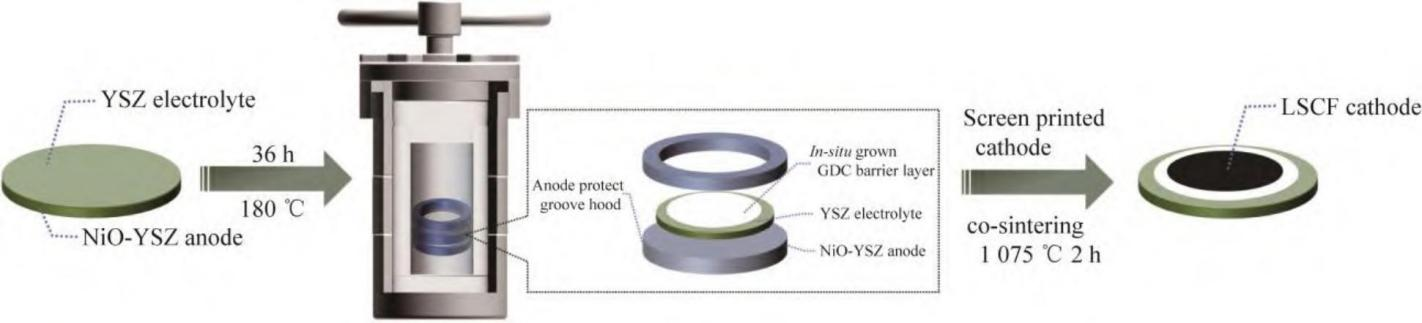

2) 水热原位生长—共烧结:首先配制 60 mL 浓度为 0.1 mol/L 的硝酸钆和硝酸铈水溶液(Ce3+ :Gd3+ 摩尔比为 8:2),然后转移至体积为 100 mL 聚四氟乙烯材质的水热釜内胆。将阳极支撑半电池固定在聚四氟乙烯保护模具并浸没于上述溶液,其中,YSZ 电解质表面完全暴露于溶液,阳极支撑体等其他部分则都处于模具保护内。将水热釜密封锁紧并在 180 ℃ (对应水蒸气压力约为 1 MPa)烘箱中保温36 h 后自然降温,将半电池取出并用去离子水清洗后烘干。通过丝印制备 LSCF 阴极,并与 GDC 隔离层在 1 075 ℃共烧 2 h,获得水热 GDC 单电池。实验过程如图 1 所示。最后,在上述单电池阳极和阴极表面丝印银网格并在 600 ℃煅烧 1 h 作为集电层,其中,阴极有效工作面积为 0.5 cm2。

1.2 测试及表征

将单电池固定密封在测试工装上并升温至800 ℃,升温过程中阳极通入室温加湿氮气,阴极则暴露在炉膛自由空气中。随后将阳极气体切换为室温加湿氢气[约 3% (体积分数) H2O—H2]还原 3 h,然后在 220 mA/cm2 恒流放电活化 1 h,之后在开路状态稳定 1 h,最后分别在 800、750、700 ℃进行电化学性能测试。采用电化学工作站(美国 Princeton P4000A) 进行电化学交流阻抗谱(EIS,0.1 Hz~1 MHz,50 mV) 及电流密度—电压(J—V)放电曲线(5 mV/s)测试。采用 X 射线衍射仪(XRD,德国 Bruker D2 Advance)表征 上述 2 种方法制备的 GDC 隔离层表面物相结构。使用扫描电子显微镜(SEM,日本 JEOLJSM-IT500HR) 观察表面和断面微观形貌,采用能谱仪(EDS,英国 Oxford X-max 80)表征元素组成及分布。

2 结果与讨论

2.1 物相与微观形貌

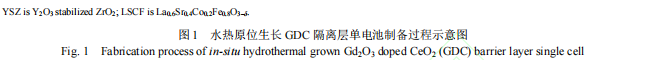

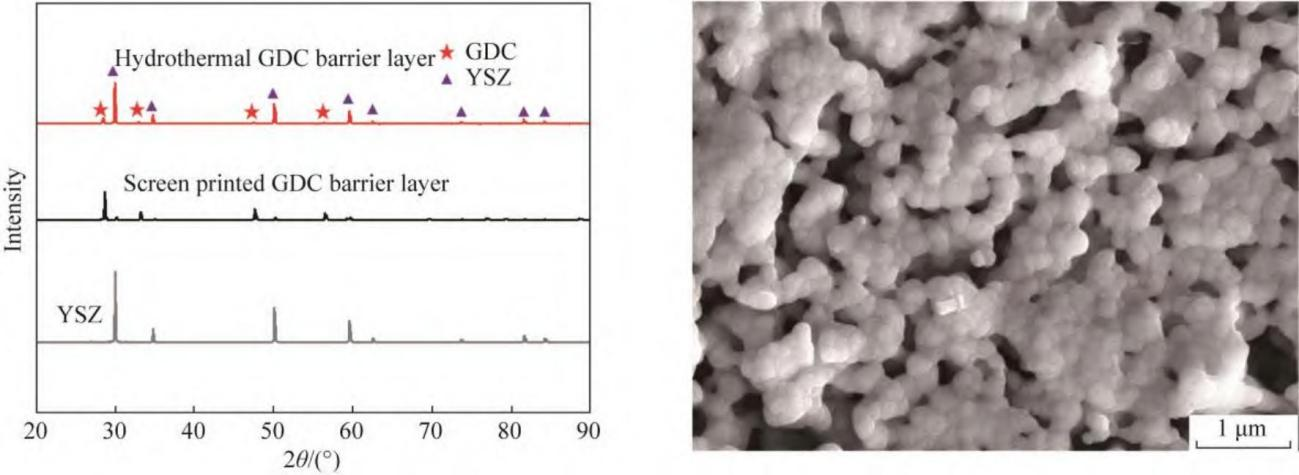

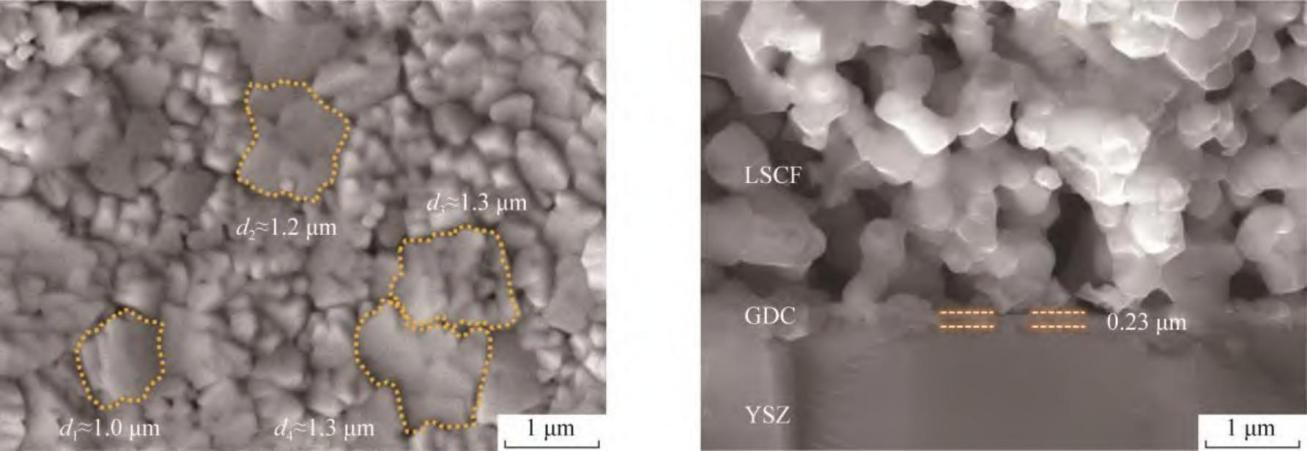

对 2 种 GDC 隔离层表面进行物相结构和微观形貌表征,结果如图 2 所示。从图 2a 可见,与丝印 GDC 相似,水热 GDC 半电池表面同时检测到 YSZ 和掺杂氧化铈的衍射峰,说明通过水热原位生长的方法成功在 YSZ 电解质表面制备了掺杂氧化铈晶体。从图 2b 和图 2c 可见,丝印 GDC 隔离层呈现典型多孔形貌,与文献[12]报道一致,其中,丝印 GDC 隔离层的厚度约为 2.7μm ,Ce:Gd 元素摩尔比约为 0.9:0.1,与丝印浆料中 GDC 组成一致。

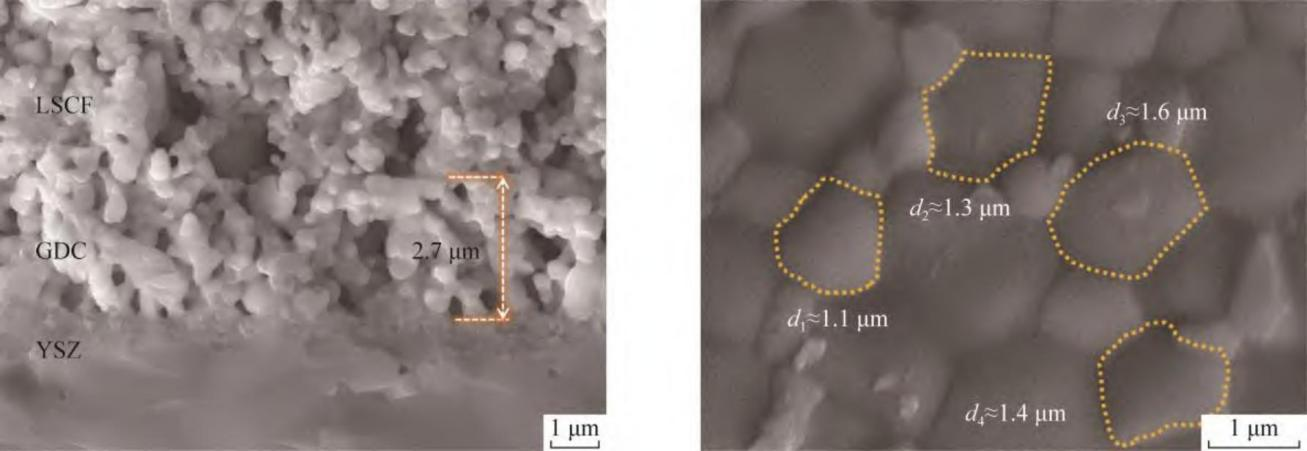

图 2d 为半电池 YSZ 电解质的表面形貌,可以观察到紧密排列的晶粒,粒径尺寸为 1~2μm。

图 2e 为水热 GDC 单电池隔离层表面形貌,可以观察到原位生长的纳米 GDC 晶粒,而且形成了与 YSZ 尺寸相近的晶粒团簇,说明在水热环境下,GDC 晶粒是沿循底层 YSZ 晶粒表面生长,但其晶体生长过程和机理仍需进一步深入研究。通过 EDS 面扫结果可知,水热原位生长 GDC 隔离层的 Ce:Gd 元素摩尔比约为 0.956:0.044。从图 2f 可以看出,水 热原位生长的 GDC 隔离层连续均一且致密,没有发现明显气孔,厚度仅约为 0.23μm,实现了 GDC 隔离层的致密化和薄膜化,与 YSZ 形成了双层致密电解质。

2.2 电化学交流阻抗谱

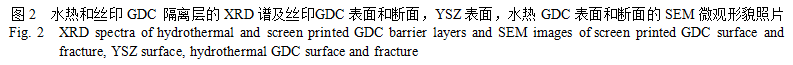

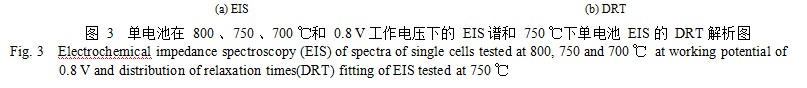

对上述单电池在 0.8 V 工作电压下进行 EIS 测试,结果如图 3a 所示。相比于丝印GDC 单电池,水热GDC 单电池表现出显著减小的面电阻,在 800、750、700 ℃ ,水热 GDC 单电池欧姆阻抗约为 0.072、 0.101 Ω·cm2 和 0.143 Ω·cm2 ,相比于丝印 GDC 单电池(0.105、0.163、0.247 Ω·cm2)分别降低约 31%、38% 和 42%。随运行温度降低,水热 GDC 与丝印 GDC 单电池欧姆阻抗差异更加显著,表明水热法制备的超薄 GDC 隔离层可以显著提升单电池在中低温的性能,能适当降低 SOFC 运行温度区间。

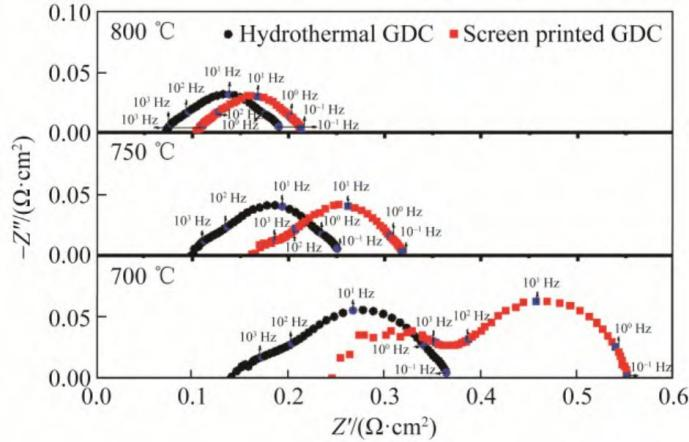

以 750 ℃为例,采用弛豫时间分布法(DRT)对 EIS 进行解析,选用的正则化因子为 1×10—3[19],结果如图 3b 所示。由图 3b 可见,水热 GDC 单电池高频响应向低频方向偏移,而且 P,1 和 P,2 响应峰较难区分;相比之下,丝印 GDC 单电池表现出明显的 P2 响应峰,这可能主要与 O2—在阴极、隔离层和电解质之间的输运特性有关。由于水热法同时实现了 GDC 隔离层的致密化和薄膜化,显著降低了面电阻,加快了阴极侧氧离子传导过程,从而导致了中高频响应的减小和偏移。在中低频区域,2 个单电池的响应峰没有显著区别,说明其可能主要归属于阳极侧过程。但 P,3 和 P,4 略有增大,而且其他测试温度也表现出相似现象,这可能与阳极侧气体扩散等过程有关[14]。在水热原位生长制备 GDC 过程中,虽然采用了模具保护阳极支撑体,但在高压下仍然无法完全避免溶液进入到阳极,在一定程度上堵塞了阳极气孔,造成阳极侧气体扩散受阻,从而导致水热 GDC 单电池P,4 特征峰略有增大和偏移,这与之前的研究结果相一致[14],还需要进一步优化工艺。

2.3 单电池性能及稳定性

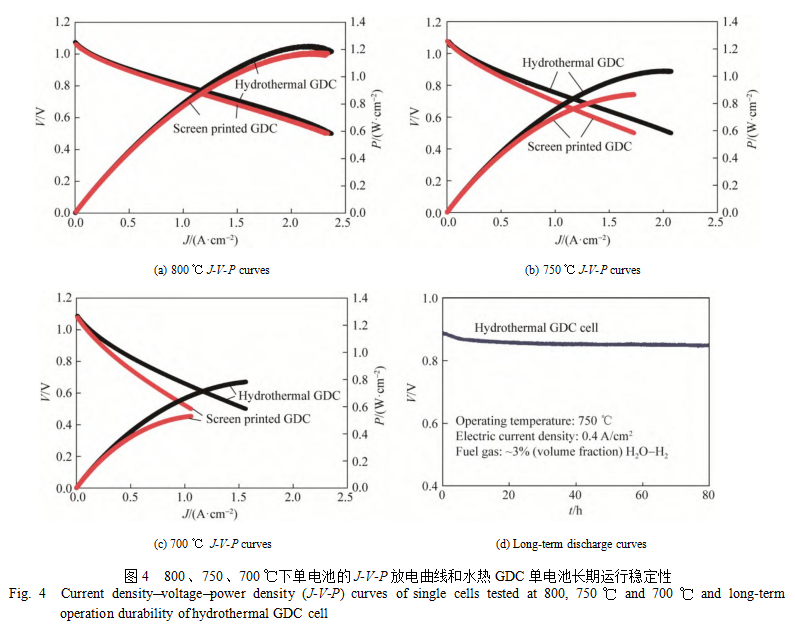

图 4 为上述单电池的电流密度-电压-功率密度 (J-V-P)放电曲线及长期运行稳定性,从图 4a~图4c 可见,水热 GDC 单电池性能相比于丝印GDC 单电池有了显著提升,在 800、750 、700 ℃最大功率密度分别达到了约 1.223 、1.038 、0.787 W/cm2。尤其是在 750 ℃以下的中低温区间,超薄致密 GDC 隔离层能够显著减小单电池 J-V 曲线的欧姆极化损失, 提高单电池性能输出。图 4d 为水热 GDC 单电池在 750 ℃的长期运行稳定性。从图 4d 可见,在 0.4 A/cm2 恒定电流密度下,单电池初始电压约为 0.88 V ,随后逐渐衰减,与文献[20]报道单电池初期运行现象一致,在约30 h 后稳定在约 0.85 V 并运行超过 72 h,表现出较好的长期运行稳定性。

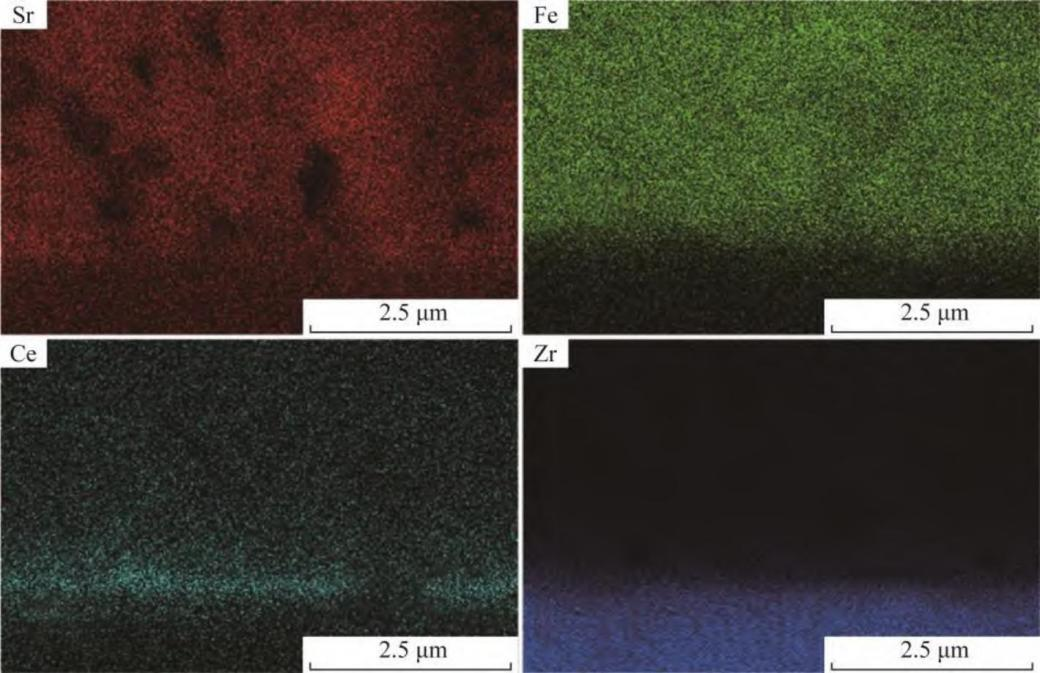

对长期测试后单电池断面进行元素分布表征,如图 5 所示,在 YSZ 电解质和 LSCF 阴极之间存在连续均一分布的 Ce 元素,以及清晰分布的 Sr、Fe、Zr 等元素,与单电池结构一致,而且没有发现明显的 Sr 元素扩散和界面沉积现象,表明水热法制备的致密 GDC 隔离层能够有效地阻止 Sr 等元素迁移,保障单电池长期稳定运行。

3 结论

面向 SOFC 单电池对致密隔离层的低成本制备需求,报道了水热原位生长制备 GDC 隔离层的方法,实现了隔离层致密化和薄膜化,获得了高性能和稳定运行的单电池。

1) 在硝酸钆和硝酸铈的水热溶液中(180 ℃ , 36 h),成功在YSZ 电解质表面原位生长了约0.23μm 厚的致密 Gd0.044Ce0.956O2-δ 隔离层薄膜,并与丝印 LSCF 阴极在 1 075 ℃共烧结得到高性能阳极支撑单电池。

2) 相比于传统丝网印刷工艺,水热原位生长制备的超薄致密 GDC 隔离层显著降低了单电池面电阻,提升了性能,在 800、750 ℃和 700 ℃最大功率密度分别达到了约 1.223、1.038 W/cm2 和 0.787 W/cm2,实现了长期稳定运行。

水热原位生长制备 GDC 隔离层的方法成本低、放大简单、适用多种构型和尺寸单电池,具有较好的工业应用前景。

参考文献:

[1] MATSUDA J, KANAE S, SASAKI K, et al. TEM and ETEM study of SrZrO3 formation at LSCF/GDC/YSZ interfaces[J]. ECS Trans, 2017, 78(1): 993-1001.

[2] NURK G, VESTLI M, MÖLLER P, et al. Mobility of Sr in gadolinia doped ceria barrier layers prepared using spray pyrolysis, pulsed laser deposition and magnetron sputtering methods[J]. J Electrochem Soc, 2016, 68(1): 1757-1763.

[3] NI D, ESPOSITO V. Densification of Ce0.9Gd0.1O1.95 barrier layer by in-situ solid state reaction[J]. J Power Sources, 2014, 266: 393-400.

[4] JUNG D W, KWAK C, SEO S, et al. Role of the gadolinia-doped ceria interlayer in high-performance intermediate-temperature solid oxide fuel cells[J]. J Power Sources, 2017, 361: 153-159.

[5] SHIONO M, KOBAYASHI K, NGUYEN T L, et al. Effect of CeO2 interlayer on ZrO2 electrolyte/La(Sr)CoO3 cathode for low-temperature SOFCs[J]. Solid State Ion, 2004, 170(1-2): 1-7.

[6] BLUM L, DE HAART L, MALZBENDER J, et al. Anode-supported solid oxide fuel cell achieves 70 000 hours of continuous operation[J]. Energy Technol, 2016, 4: 939-942.

[7] BERNADET L, SEGURA-RUIZ J, YEDRA L, et al. Enhanced diffusion barrier layers for avoiding degradation in SOFCs aged for 14 000 h during 2 years[J]. J Power Sources, 2023, 555: 232400.

[8] UDOMSILP D, LENSER C, GUILLON O, et al. Performance benchmark of planar solid oxide cells based on material development and designs[J]. Energy Technol, 2021, 9(4): 2001062.

[9] MOGENSEN M B, CHEN H, FRANDSEN H L, et al. Reversible solid-oxide cells for clean and sustainable energy[J]. Clean Energy, 2019, 3(3): 175-201.

[10] LENSER C, UDOMSILP D, MENZIER N H, et al. Solid oxide fuel and electrolysis cells[M]//Advanced Ceramics for Energy Conversion and Storage Elsevier, 2019.

[11] WILDE V, STÖRMER H, SZÁSZ J, et al. Gd0.2Ce0.8O2 diffusion barrier layer between (La0.58Sr0.4)(Co0.2Fe0.8)O3-δ cathode and Y0.16Zr0.84O2 electrolyte for solid oxide fuel cells: Effect of barrier layer sintering temperature on microstructure[J]. ACS Appl Energy Mater, 2018, 1(12): 6790-6800.

[12] CHOI H J, NA Y H, SEO D W, et al. Densification of gadolinia-doped ceria diffusion barriers for SOECs and IT-SOFCs by a sol-gel

process[J]. Ceram Int, 2016, 42(1): 545-550.

[13] WANG G, ZHANG Y, HAN M. Densification of Ce0.9Gd0.1O2-δ interlayer to improve the stability of La0.6Sr0.4Co0.2Fe0.8O3-δ/ Ce0.9Gd0.1O2‒δ interface and SOFC[J]. J Electroanal Chem, 2020, 857(10): 113591.

[14] LYU Q, ZHU T, QU H, et al. Lower down both ohmic and cathode polarization resistances of solid oxide fuel cell via hydrothermal modified gadolinia doped ceria barrier layer[J]. J Eur Ceram Soc, 2021, 41(12): 5931-5938.

[15] MYUNG D, HONG J, YOON K, et al. The effect of an ultra-thin zirconia blocking layer on the performance of a 1-μm-thick gadolinia-doped ceria electrolyte solid-oxide fuel cell[J]. J Power Sources, 2012, 206: 91-96.

[16] FONSECA F C, UHLENBRUCK S, NEDÉLÉC R, et al. Properties of bias-assisted sputtered gadolinia-doped ceria interlayers for solid oxidefuel cells[J]. J Power Sources, 2010, 195(6): 1599-1604.

[17] CODDET P, VULLIET J, RICHARD C, et al. Characteristics and properties of a magnetron sputtered gadolinia-doped ceria barrier layer for solid oxide electrochemical cells[J]. Surf Coating Technol, 2018, 339: 57-64.

[18] SZYMCZEWSKA D, CHRZAN A, KARCZEWSKI J, et al. Spray pyrolysis of doped-ceria barrier layers for solid oxide fuel cells[J]. Surf Coating Technol, 2017, 313: 168-176.

[19] WAN T, SACCOCCIO M, CHEN C, et al. Influence of the discretization methods on the distribution of relaxation times deconvolution: Implementing radial basis functions with DRT tools[J]. Electrochim Acta, 2015, 184: 483-499.

[20] LYU Z, LIU S, WANG Y, et al. Quantifying the performance evolution of solid oxide fuel cells during initial aging process[J]. J Power Sources, 2021, 510: 230432.

申明:该文章仅用于学术交流,若侵害本文作者权益,请联系网站负责人进行删除,谢谢!

管理员

该内容暂无评论