联系人:沈经理

手 机:16602150044

电 话:400-663-2276

地 址:上海市嘉定区华江公路688号凯迪大厦210室

及涂层抗热震性能研究

(来源:期刊-《热喷涂技术 》- 第38卷第4期)

高丽华 * ,邓霞,彭浩然,章德铭

( 1. 矿冶科技集团有限公司,北京 100160;

2. 特种涂层材料与技术北京市重点实验室,北京 102206;

3. 北京市工业部件表面强化与修复工程技术研究中心,北京 102206)

摘要:La2Ce2O7(LC) 由于具有比 YSZ 更低的热导率、更高的热膨胀系数和良好的高温相稳定性,是一种极具前景的热障涂层陶瓷材料。但该材料热膨胀系数在 200~400℃温度区间存在异常下降现象,从而引起涂层过早失效的问题。目前,通过掺杂 Gd2O3 可有效解决 LC 低温段热膨胀系数下降的问题,但是,Gd2O3 改性La2Ce2O7 热障涂层最优掺杂浓度及涂层性能还未见报道。本文采用化学共沉淀法制备了三种不同浓度 Gd2O3 改性 La2Ce2O7 材料((LaxGd1-x)2Ce2O7(x=0,0.1,0.2,0.3)) ,研究了掺杂浓度对其热物理性能及相稳定性的影响,采用等离子喷涂工艺制备了(La0.8Gd0.2)2Ce2O7 (LGC) 涂层,研究了涂层的抗热震性能和涂层的失效机理。研究结果表明:(La0.8Gd0.2)2Ce2O7 (LGC) 材料具有较低的热导率,室温到 1400℃无相变,并且经 1400℃长时间热处理无相变;其制备的双陶瓷结构 LGC/YSZ 热障涂层 1100℃热震次数可达到 109 次,较未改性 LC/YSZ 热障涂层提升了大约 60%;两种涂层的失效模式相似,均为陶瓷顶层烧结引起的片状剥落失效。

关键词:热障涂层;La2Ce2O7 ;抗热震性能;Gd2O3

中图分类号:TG174.4 文献标识码:A 文章编号:1674-7127(2020)12-0003-7

DOI 10.3969/j.issn.1674-7127.2020.04.003

0 引 言

热障涂层技术由于能够提高航空发动机涡轮叶片等高温热端部件使用温度,延长发动机使用寿命,提升发动机可靠性,降低油耗,目前已经成为军用、民用航空发动机中的一项核心关键技术。典型的热障涂层主要由起抗氧化作用的金属粘结过渡层和起隔热作用的陶瓷面层组成。目前广泛应用的热障涂层材料主要是氧化钇部分稳定的 氧化锆 (Yttria Stabilized Zirconia,YSZ) ,且已在推重比为 10 的一级发动机涡轮叶片上获得成功应用。但是,YSZ 长期最高使用温度不能超过 1473 K ,否则会在冷却过程中由于相变产生单斜相而造成体积膨胀并引发涂层失效 [1,2] 。随着航空发动机推重比的不断提高,推重比为 12~ 15 的发动机涡轮进口温度由原来的 1850~ 1988 K 提高到 2000~2100 K ;推重比为 15~20 的发动机涡轮进口温度将增加到2150 K 以上。随之热障涂层的使用温度也将提高至 1573 K 以上。YSZ 已经不能满足热障涂层越来越高的使用温度需求。

因此,国内外相继开发了几种使用温度更高的热障涂层陶瓷材料,主要有 LaMgAl11O19 、 La2Zr2O7 、La2Ce2O7(LC) 以及稀土元素改性氧化锆等[3-6] 。其中 La2Ce2O7 具有比 YSZ 更高的、 与金属基体更匹配的热膨胀系数 (~13× 10-6 K-1 , 573~ 1473K)、更低的热导率 (0.60 Wm-1K -1, 1273K) 和良好的高温相稳定性(室温至 1400℃无相变)[7,8] 。而且 La2Ce2O7 具有良好的抗 CMAS(CaO— MgO—Al2O3—SiO2 等环境沉积物)腐蚀性能,Gao 等人发现大气等离子喷涂 (Air plasma spray ,APS) LC 热障涂层与其表面熔融的 CMAS 反应可生成有高熔点、高硬度的化合物,而且经过 1250℃ ,40h 热处理后会形成一层 ~50μm 厚的致密阻挡层,有效阻挡熔融 CMAS 向涂层内部的进一步渗入 [9]。 但是该材料在 200~400℃温度区间热膨胀系数存在异常下降现象,从而引起涂层热循环过程中过早剥落失效。张红松等通过掺杂 Gd2O3 也解决了 LC 低温段热膨胀系数下降的问题,并有效地降低了其热导率,在 800 ℃时 (La1-xGdx)2Ce2O7(x=0, 0.1,0.3)块材(致密度 95%)的热导率分别可以达到1.22 Wm-1K -1、1.08 Wm-1K -1、0.99 Wm-1K -1 [10]。 但是目前Gd2O3 改性 La2Ce2O7 热障涂层最优掺杂浓度及涂层性能还未见报道。

本文采用化学共沉淀法制备三种不同浓度 Gd2O3 改性 La2Ce2O7 材料,通过研究掺杂浓度对其热物理性能及相稳定性的影响,最终优选出最优掺杂浓度,在此基础上,制备优选成分涂层并考核其抗热震性能。

1 试验

1.1 Gd2O3 改性 La2Ce2O7 粉末制备

采用化学共沉淀法制备 (La1-xGdx)2Ce2O7 (x= 0.1, 0.2, 0.3) 粉末。对于热物理性能测试,采用冷等静压及高温烧结的方法制备块体。烧结温度选用 1500℃ ,保温 5h ,以得到致密块体材料,减小测量误差。

采用激光热导仪 (Netzsch LFA 427) 检测 (La1-xGdx)2Ce2O7 块体的室温到 1200℃的热扩散系数 (α) 。每隔 200℃测一个温度点,每个温度点的热扩散系数是三次独立测量的算术平均值。(La1- xGdx)2Ce2O7 块体比热容 (Cp) 采用 Neumann-Kopp 定律计算得到 [11] 。块体材料的密度 (ρ) 由阿基米德法测量得到。根据材料的比热容、密度及热扩散系数计算得到材料的热导率 (λ) ,具体如下:

λ = PCPC (1)

由于制备的样品并不是完全致密,内部存在一定的孔隙,孔隙是影响涂层热导率的重要因素。因此,为了方便不同材质的块材热导率之间进行比较,采用下式对热导率进行修正,以换算成完全致密块材热导率值 (λ0 ):

(2)

(2)

式中 λ 为块体样品热导率,φ 为块体样品孔隙率。

采用差示扫描量热仪 (DSC ,Netzsch STA 449C) 检测粉体材料室温到 1400℃的相稳定性。 为了评价成分优选材料的高温性稳定性,将优选成分的 (LaxGd1-x)2Ce2O7 材料在 1400 ℃热处理了 100h ,热处理前后材料的相组成采用 X 射线衍射仪进行对比 (XRD, Bruker D8A)。

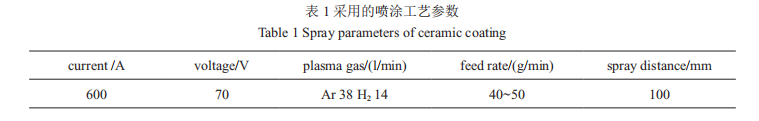

1.2 涂层制备及其抗热震性能

通过成分优化确定 Gd2O3 最优掺杂浓度后,采用大气等离子喷涂设备 (APS, GTV F6) 制备了双陶瓷结构 (LaxGd1-x)2Ce2O7/YSZ 热障涂层。同时制备了未改性的 LC/YSZ 热障涂层以进行对比试验。为了保证符合化学计量比涂层制备,根据以往研究经验 [7] ,分别采用了 (LaxGd1-x)2Ce2.5O7 以及 La2Ce2.5O8 作为喷涂粉末。具体制备过程为:首 先在高温合金上喷涂 NiCoCrAlY 粘结层,之后喷涂制备 YSZ 陶瓷过渡层,并用优化后的工艺制备 LGC/LC 陶瓷顶层,YSZ 、(LaxGd1-x)2Ce2.5O7 和 LC 陶瓷层厚度均为 ~ 100μm。

为考核对比涂层的抗热震性能,对铈酸镧热障涂层改性前后热障涂层样品进行了水淬热震实验,具体实验步骤如下:将高温炉加热到 1100℃ , 将涂层样品放入高温炉中保温 5 min ,然后迅速拿出样品,放入盛有去离子水的桶里,待完全冷却后再将样品置于高温炉中,并开始下一个循环。如此循环,当涂层表面有大约20% 左右面积发生剥落时,停止实验,记录循环次数。为保证水淬热震实验的可重复性和准确性,每种涂层采用两个样品同时进行实验。

1.4 样品微观结构表征

采用扫描电子显微镜 (SEM ,SU5000) 对等离子喷涂制备的涂层表面及横截面形貌进行表征,并采用配套的能谱仪 (EDS) 对涂层内的元素成分进行分析,采用 X 射线衍射仪 (XRD) 对涂层物相进行分析。

2 结果及分析

2.1 涂层材料成分优选

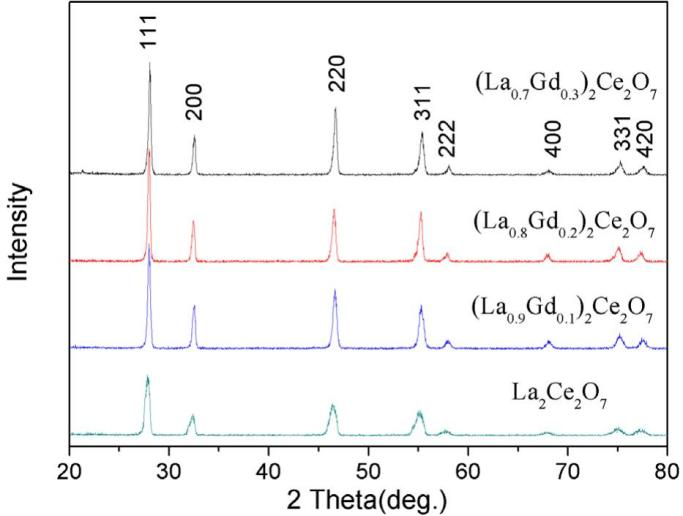

2.1.1 材料相组成

图 1 为化学共沉淀法制备的 (La1-xGdx)2Ce2O7 (x= 0.1, 0.2, 0.3) 粉体材料的 XRD 图谱。可以发现,四种化合物均呈现单一的萤石相结构。 此外,从图 1 中还可发现,随着 Gd2O3 掺杂量的增大,(La1-xGdx)2Ce2O7 的衍射峰向低角度方向移动,表明 Gd2O3 掺杂引起晶格膨胀,这是由于 La3+ 离子半径比 Gd3+ 小的缘故。

2.1.2 材料热物理性能

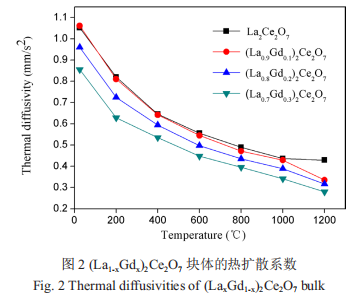

图 2 为 (La1-xGdx)2Ce2O7 (x= 0.1, 0.2, 0.3) 块体材料的热扩散系数,从图中可发现,室温时四种材料的热扩散系数最大,随温度升高,热扩散系数逐渐降低。另外,从图中还可看出,在整个测量温度范围内,掺杂 Gd2O3 的 La2Ce2O7 块体热扩散系数低于单纯的 La2Ce2O7 块体,而且,随着掺杂浓度的增加,(La1-xGdx)2Ce2O7 块体热扩散系数一直降低,1200℃热扩散系数分别由 0.429 mm2/ s(x=0) 减小至 0.335 mm2/s(x=0. 1) 、0.317 mm2/ s(x=0.2) 及 0.279 mm2/s(x=0.3)。

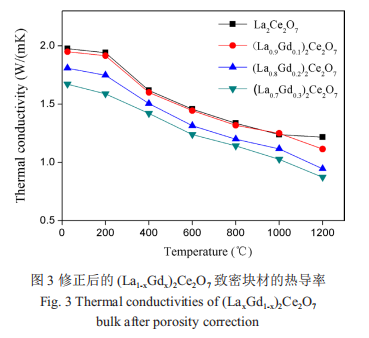

图 3 为修正后的致密块材的热导率。从图中可发现,四种块体的热导率变化趋势与热扩散系数相近,随着温度的升高,热导率降低,根据热传导理论可知,声子间本征散热主要由声子平均自由程决定,在开始升温阶段,声子间本征散热随温度升高而加剧导致平均自由程降低,热导率迅速下降;温度持续升高时,声子平均自由程受晶格原子间距的限制,将减小降低速率进而达到最低值。

此外,掺杂后的块体热导率均低于未掺杂铈酸镧块体材料, 表明Gd2O3 的掺杂降低了 La2Ce2O7 的热导率。而且随着掺杂浓度的增加,(La1-xGdx)2Ce2O7 (x=0.1, 0.2, 0.3) 块体热导率逐渐降低,(La1-xGdx)2Ce2O7 (x=0.1, 0.2, 0.3) 在 1200 ℃ 热导率分别为 1.11404W/mK、0.94546 W/mK 和 0.87249 W/mK 。据报道 [10] ,绝缘材料的热导率与声子平均自由程有关。(La1-xGdx)2Ce2O7 (x= 0.1, 0.2, 0.3) 材料是通过在 La2Ce2O7 中掺入 Gd2O3 得到,由于 La3+ 和 Gd3+ 的重量、尺寸和原子间作用力均存在差异,Gd2O3 的掺入将使 La2Ce2O7 晶格产生重量变化和应变,这会增加声子的散射,降低声子平均自由程,因而(La1-xGdx)2Ce2O7 (x= 0.1, 0.2, 0.3) 具有更低的热导率,而且掺杂浓度增加,因其差异越大,故导致热导率降低。

2.1.3 材料相稳定性

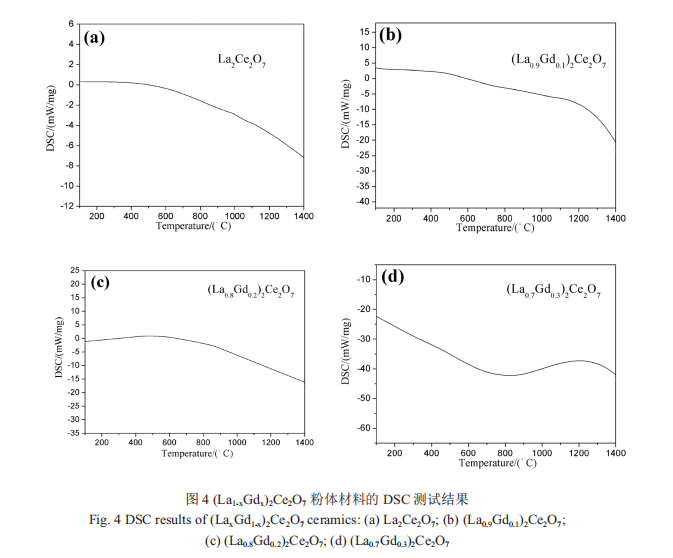

采用 DSC 检测了粉体材料室温到 1400℃的相稳定性,见图4 。从图 4(a) 中可以看出,未掺杂 Gd2O3 的 La2Ce2O7 在室温到 1400 ℃范围内,没有吸热及放热峰出现,说明 La2Ce2O7 在室温到 1400℃范围内具有良好的相稳定性。而观察 Gd2O3 掺杂后的 (La1-xGdx)2Ce2O7 ,可以发现,Gd2O3 掺杂浓度为 0.1 及 0.2 的 La2Ce2O7 在室温到 1400℃范围内也具有良好的相稳定性,没有吸热及放热峰出现,而相比之下,(La0.7Gd0.3)2Ce2O7 在 1000℃到 1400℃出现吸热峰,说明涂层出现相变。良好的相稳定是涂层的关键性能,因此 Gd2O3 掺杂浓度为 0.1 及 0.2 的 La2Ce2O7 更适合做热障涂层候选材料。综合考虑材料的热导率及相稳定性,(La0.8Gd0.2)2Ce2O7 兼具较低的热导率和良好的相稳定性,因此更适合做热障涂层陶瓷材料。

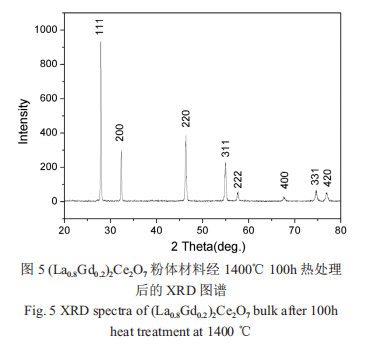

另外,陶瓷材料良好的高温稳定性也是涂层关键性能之一,为表征(La0.8Gd0.2)2Ce2O7 材料高温相稳定性,将 (La0.8Gd0.2)2Ce2O7 陶瓷粉体在 1400℃热处理 100h 。对热处理后的粉体材料物相进行分析检测。图 5 为 (La0.8Gd0.2)2Ce2O7 粉体材料经 1400℃ 100h 热处理后的 XRD 图谱。对比未热处理前的粉体材料的 XRD 谱图,可以发现,热处理前后粉体材料物相未发生变化,仍为单一萤石结构。这说明 (La0.8Gd0.2)2Ce2O7(LGC) 具有良好的高温性稳定性,是一种良好的热障涂层陶瓷材料。

2.2 层抗热震性能

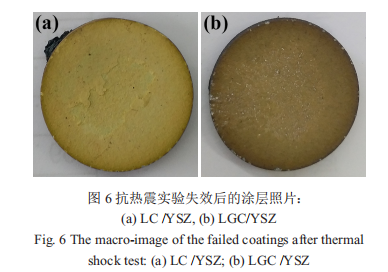

图 6 为 LGC/YSZ 和 LC/YSZ 两种涂层抗热震实验失效后的涂层表面宏观照片。可以看出,未改性的 LC/YSZ 涂层经过 68 次热循环后涂层失效,涂层剥落区域位于试样中央位置,剥落区域仍呈现乳黄色,故可以推断涂层剥落部位可能发生在 LC 涂层内部;改性后的 LC 涂层抗热震性能明显提高,经过 109 次热震实验后涂层失效,说明 Gd2O3 掺杂有效提高了涂层的抗热震性能,但观察失效后的涂层可以发现,两种涂层失效发生部位相近,涂层从样品中央位置剥落。剥落区域颜色与未剥落区域相近,呈现乳黄色,可以推断涂层剥落部位也可能发生在 LGC 陶瓷涂层内部。

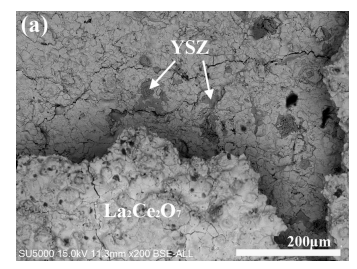

为了研究涂层失效机制,对两种涂层的表面微观形貌进行观察,结果如图 7 所示。可以发现,两种涂层的失效模式相似。两种涂层中均有大面积的涂层剥落。能谱分析结果显示涂层剥落出已露出YSZ 涂层。此外,还可以观察到涂层表面有网状裂纹存在,说明涂层失效是片层状剥落引起的。

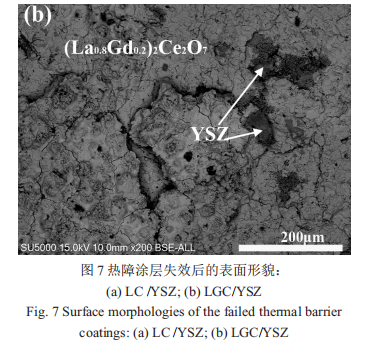

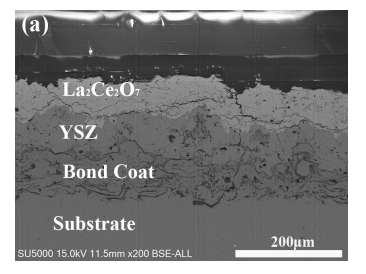

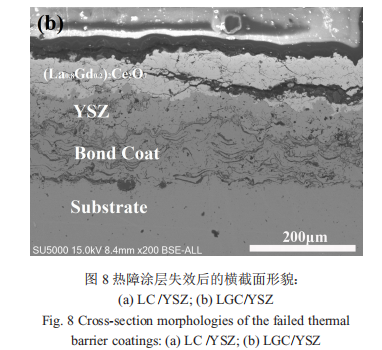

图 8 为两种涂层失效后的横截面形貌,结合能谱分析发现,两种涂层的失效位置均位于顶层涂层内部,而 YSZ 涂层保持完整。此外涂层失效均以片层状剥落为主,说明改性前后涂层失效模式相同,据报道 [7, 12] ,这种片层状剥落主要是由于陶瓷涂层的烧结引起的。热循环过程中,陶瓷涂层的最外层由于发生烧结收缩故产生拉应力,在涂层内部的抑制作用下,最终产生垂直于界面的裂纹。当拉应力积攒到一定程度,外层涂层中产生横向裂纹,并导致涂层剥落。随着热循环的进行,涂层呈现片层状剥落。上述结果显示 Gd2O3 掺杂有效提高了涂层的抗热震性能,但其失效模式并未变化,仍然为陶瓷涂层烧结引起的片层状剥落。

3 结 论

本文采用化学共沉淀法制备了三种不同浓度 Gd2O3 改性 La2Ce2O7 材料,通过研究稀土氧化物 Gd2O3 的掺杂浓度对其热物理性能及相稳定性的影响,优选出了Gd2O3 最优掺杂浓度,在此基础上,制备了优选成分涂层并对其抗热震性能进行了考核,得到主要结论如下:

(1) 采用化学共沉淀法合成制备了 (LaxGd1-x)2 Ce2O7(x=0,0.1,0.2,0.3) ,通过对比其性能发现, (La0.8Gd0.2)2Ce2O7 具备较低热导率,室温到 1400℃ 无相变,且经 1400℃长时间热处理无相变;

(2) 改性后双陶瓷结构 LGC/YSZ 热障涂层 1100℃热震次数可达到 ~ 109 次,较未改性 LC / YSZ 热障涂层提升了 ~60% ,但两种涂层的失效模式相似,均为陶瓷顶层烧结引起的片状剥落失效。

参考文献

[1] Ba su D , Funke C , Steinbrech R W, Effect of heat treatment on elastic properties of separated thermal barrier coatings[J]. Journal of Materials Research. 1999, 14(12):4643-4650.

[2] Schulz U, Phase transformation in EB-PVD yttria partially stabilized zirconia thermal barrier coatings during annealing[J]. Journal of the American Ceramic Society. 2000, 83(4): 904-910.

[3] Liu Z G, Ouyang J H, Zhou Y, Effect of gadolinia on phase structure and thermal conductivity of ZrO2-4.5 mol%Y2O3 ceramics[J]. Materials Letter. 2008, 62: 3524-3526.

[4] Vassen R, Cao X Q, Tietz F, et al. Zirconates as new materials for thermal barrier coatings[J]. Journal of the American Ceramic Society. 2000, 83(8):2023-2028.

[5] Cao X Q, Vassen R, Fischer W, et al. Lanthanum-cerium oxide as a thermal barrier-coating material for high- temperature applications[J]. Advanced Materials. 2003, 15(17): 1438-1442.

[6] Guo H B , Wang Y, Wang L , et al. Thermo-physical properties and thermal shock resistance of segmented La2Ce2O7/YSZ thermal barrier coatings[J] . Journal of Thermal Spray Technology. 2009, 18: 665-671.

[7] Ma W, Dong H Y, Guo H B , et al. Thermal cycling behavior of La2 Ce2 O 7/ Y SZ double-ceramic-layer thermal barrier coatings prepared by atmospheric plasma spraying[J]. Surface and Coatings Technology. 2010, 204: 3366-3370.

[8] Ma W, Gong S K, Xu H B, et al. On improving the phase stability and thermal expansion coefficients of lanthanum cerium oxide solid solutions[J]. Script Materialia. 2006, 54: 1505-1508.

[9] Gao L H, Guo H B, Gong S K, et al. Plasma-sprayed La2Ce2O7 thermal barrier coatings against calcium- magnesium-alumina-silicate penetration[J]. Journal of the European Ceramic Society. 2014, 34: 2553-2561.

[10]Zhang H S, Chen X G, Li G, et al. Influence of Gd2O3 addition on thermophysical properties of La2Ce2O7 ceramics for thermal barrier coatings[J]. Journal of the European Ceramic Society. 2012, 32: 3693-3700.

[11]Kubaschewski O, Alcock C B, Spencer P J, Materials Thermochemistry, 6th ed. Pergamon Press, Oxford, 1993.

[12]Nissley D M, Thermal barrier coating life modeling in aircraft gas turbine engines[J]. Journal of Thermal Spray Technology. 1997, 6: 91-96.

申明:该文章仅用于学术交流,若侵害本文作者权益,请联系网站负责人进行删除,谢谢!

管理员

该内容暂无评论