联系人:沈经理

手 机:16602150044

电 话:400-663-2276

地 址:上海市嘉定区华江公路688号凯迪大厦210室

(来源:期刊-《电镀与涂饰 》- 第42卷第23期)

朱榕 1, 2,吴爽 1, 2 ,陈博 1, 2,刘玉龙 1, 2,朱诚意 1, 2, *

1.省部共建耐火材料与冶金国家重点实验室,湖北 武汉 430081

2.武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉 430081

摘要:为改善连铸结晶器铜板表面镀层的性能,提高其使用寿命,向 Ni–Co 合金电镀液中添加平均粒径为 20 μm 的 CeO2 颗粒进行 Ni–Co–CeO2 复合电镀。以镀层的显微硬度为指标,通过正交试验得到的较优配方为:NiSO4·6H2O 90 g/L,CoSO4·7H2O 18 g/L ,C6H8O7·H2O 110 g/L,CeO2 3 g/L。通过场发射扫描电镜(FE-SEM)、能谱仪(EDS)和 X 射线衍射仪(XRD)对比了Ni–Co 合金镀层和 Ni–Co–CeO2 复合镀层的表面和截面形貌、成分及相结构,并通过电化学分析和摩擦磨损试验对比了它们的耐蚀性和耐磨性。 结果表明,Ni–Co–CeO2 复合镀层的显微硬度为 663 HV,微观表面呈粗糙的胞状结构,整体致密、无微裂纹,耐蚀性和耐磨性远优于 Ni–Co 合金镀层。

关键词:连铸结晶器;镍−钴合金;氧化铈;复合电镀;显微硬度;组织结构;耐蚀性;耐磨性

中图分类号:TQ153.2 文献标志码:A 文章编号:1004 – 227X (2023) 23 – 0001 – 07

连铸结晶器作为连铸机的核心部件,能够使钢液在结晶器内冷却并凝固成固态坯壳,并在结晶器下口不断被拉出,因此结晶器在工作过程中应保证铸坯形状合格且不拉漏钢液[1]。但由于工作环境恶劣,结晶器表面容易产生热裂纹、磨损、划痕、镀层脱落、腐蚀等失效现象[2]。因此,结晶器的性能直接影响着整个生产过程的连铸效率及钢坯的品质。目前,工业化的结晶器镀层主要包括 Cr、Ni 、Ni–Fe 合金、Ni–Co 合金等。其中 Ni–Co 合金镀层的综合性能最佳,是目前通用的结晶器镀层[3-4]。随着高速连铸的发展和铸坯性能要求的提 高,对结晶器镀层的强度、耐磨性、耐高温保护渣和水蒸汽腐蚀性能等方面提出了更高的要求。

CeO2 、La2O3 、Y2O3 、Yb2O3 等稀土氧化物由于其独特的性质,在防腐蚀、疏水涂层、减磨等领域被广泛研究和应用[5] 。CeO2 作为第二相颗粒用于电沉积时可制备出综合性能优异的复合镀层[6-8] 。Sen 等[9-10]和 Qu 等[11]在瓦特型镀镍液中添加 CeO2 纳米颗粒,电镀得到硬度高、耐磨磨损和耐腐蚀的Ni–CeO2 复合镀层。 Han 等[12]制备的 Ni–W–CeO2 镀层在 700 ℃高温下与熔融玻璃之间的摩擦因数为 0.25,相比于 Ni–W 合金镀层降了 50% ,表现出更优的热稳定性。Srivastava 等[13]采用氨基磺酸体系电镀 Ni–Co–CeO2 复合镀层,着重研究了 Co 质量分数对复合镀层性能的影响,发现 Co 的质量分数为 25%时具有最高的显微硬度和最佳的耐磨性,而 Co 质量分数为 85%时复合镀层表现出最佳的热稳定性,因此在生产中可按需调整复合镀层中 Co 的质量分数。Xue 等[14] 电镀得到水接触角高达 160.7°的超疏水 Ni–Co–CeO2 复合镀层,该复合镀层具有良好的自洁能力和耐海洋环境腐蚀性能。

本文采用铜板作为基材复合电镀Ni–Co–CeO2 ,以镀层的显微硬度为指标,通过正交试验优化镀液配方,以制备耐蚀性和耐磨性优良的 Ni–Co–CeO2 复合镀层。

1 实验

1. 1 基材预处理

采用 50 mm × 25 mm × 1 mm 的紫铜板作为阴极,阳极为 60 mm × 60 mm × 2 mm 的电解镍板。阴极预处 理流程为:整平→脱脂→酸洗→预镀 Ni。

1) 整平:用不同型号的砂纸逐级打磨以去除表面划痕、氧化、锈蚀等宏观缺陷,提高平整度。

2) 脱脂:将铜板浸入 50 ℃的热碱溶液(含 NaOH 10 g/L 、Na3PO3·12H2O 50 g/L 和 Na2CO3 50 g/L)中 10 min,以去除表面油脂。

3) 酸洗:选用质量分数为 20%的硫酸,在室温下将铜板浸入其中 3 min,以去除表面的氧化膜。

4) 预镀 Ni:盐酸 40 mL/L,NiCl2·6H2O 120 g/L,pH 1 ~ 2,阴极电流密度 3 A/dm2,室温,时间 3 min。

1. 2 Ni–Co–CeO2 复合电镀

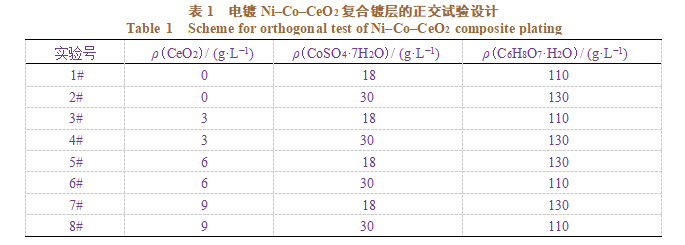

采用恒温磁力搅拌器控制温度和搅拌镀液,由稳压直流电源供电。复合镀液的成分为:NiSO4·6H2O 90 g/L, CoSO4·7H2O 18 g/L 或 30 g/L,H3BO3 30 g/L,CeO2 (平均粒径为 20 μm)0、3、6 或 9 g/L,C6H8O7·H2O 110 g/L 或 130 g/L。所有试剂均为国药集团的分析纯试剂。工艺条件为:阴极电流密度 9 A/dm2,pH 6 ~ 7,温度 40 ℃ ,时间 3 h。选择 L8 (41 × 24)正交表安排试验,因素水平见表 1,以显微硬度为评价指标,通过方差分析来确定 最佳配方。

1. 3 镀层性能检测

采用美国 FEI Nova Nano SEM400 型场发射扫描电镜(FE-SEM)观察镀层的表面和截面形貌,并结合 Penta FET X-3 型能谱仪(EDS)对镀层截面进行线扫描。采用荷兰帕纳科 X’Pert PRO MPD 型 X 射线衍射仪(XRD)分析镀层的物相结构。

采用深圳顺华 HVS-2000PC 型维氏显微硬度计测试镀层的显微硬度,载荷 100 g,保荷时间 10 s,每个样品测 8 个位点,取平均值。

采用瑞士万通 PARSTAT2271 型电化学工作站测量镀层在 3.5% NaCl 溶液中的塔菲尔(Tafel)极化曲线和电化学阻抗谱,参比电极采用饱和甘汞电极(SCE),辅助电极采用 Pt 电极,工作电极为镀层(工作面积 1 cm × 1 cm)。极化曲线测试时的扫描速率为 5 mV/s,扫描电位范围为−1.5 ~ 0.5 V。阻抗测试时的频率范围为 100 kHz 至 10 mHz,振幅为 10 mV。

采用兰州科润特 GW-800 高温磨擦磨损试验机进行摩擦磨损试验,采用电镀层作为底盘,半径 6 mm 的 Si3N4 球为对磨材料,载荷 500 g,旋转半径 3 mm,转速 280 r/min,时间 30 min,温度 600 ℃。采用兰州科润 特 BMT-Ⅰ型多功能材料表面性能综合测试仪检测试样的磨损量。

2 结果与讨论

2. 1 正交试验结果分析

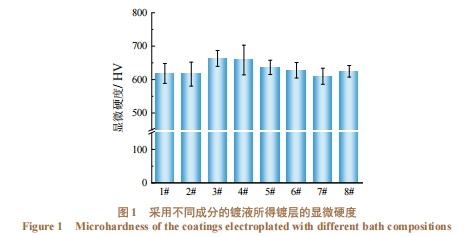

图 1 为不同条件下所得镀层的显微硬度。Ni–Co 合金镀层(对应 1#和 2#)的显微硬度约为 615 HV ,CeO2 的引入能够在一定程度上提高镀层的显微硬度,可能是因为 CeO2 分布在 Ni–Co 合金基质中,起着弥散强化的作用。当 CeO2 添加量为 3 g/L 时,所得 Ni–Co–CeO2 复合镀层的显微硬度能够达到最高的 663 HV(对应 3# 和 4#)。当增大 CeO2 添加量到 6 g/L 和 9 g/L 时,Ni–Co–CeO2 复合镀层的显微硬度有所下降,但依旧高于 Ni–Co 合金镀层的显微硬度。

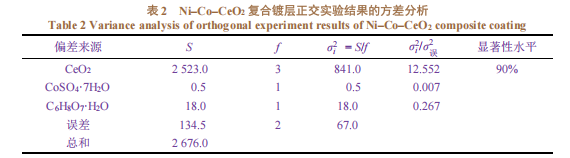

对正交试验中各镀层的显微硬度进行方差分析[15],以考察不同镀液成分对镀层显微硬度影响的显著性,结果列于表 2。从中可知,CeO2 添加量对镀层显微硬度的影响最大,属于显著因素,其较优水平为 3 g/L 。 CoSO4·7H2O 和 C6H8O7·H2O 的质量浓度为不显著因素。由此初步得到较优的电镀液成分为:NiSO4·6H2O 90 g/L,CoSO4·7H2O 18 ~ 30 g/L,C6H8O7·H2O 110 ~ 130 g/L,CeO2 3 g/L。对比 3#和 4#复合镀层的显微硬度可知,3# Ni–Co–CeO2 复合镀层的显微硬度测量误差更小,表明其镀层成分分布更均匀,所以选择 3#作为较优镀液配方,后续将对 3# Ni–Co–CeO2 复合镀层与 1# Ni–Co 合金镀层进行性能比较。

2. 2 采用较优配方时所得 Ni–Co–CeO2 复合镀层的性能

2. 2. 1 组织结构

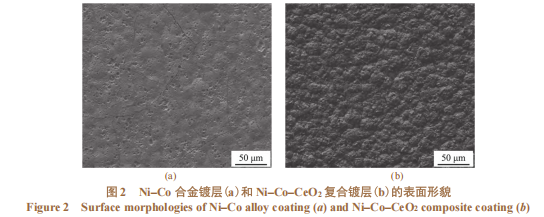

由图 2 可以看到,Ni–Co 合金镀层表面较为平整,但存在大量裂纹,可能是因为在 9 A/dm2 的高电流密度下,阴极表面析氢严重或金属离子沉积过快,使晶粒长大过程中产生应力,镀层内部应力积累而产生裂纹。 Ni–Co–CeO2 复合镀层表面没有出现明显的裂纹,但有大量胞状结构,整体比 Ni–Co 合金镀层粗糙。复合镀层中胞状结构产生的原因可能为:CeO2 颗粒的复合使镀层表面出现突起,在尖端放电作用下金属离子在突起位置 被还原并包覆 CeO2 颗粒[16]。

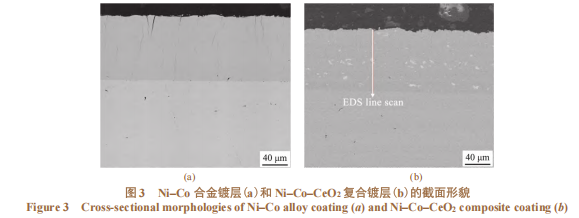

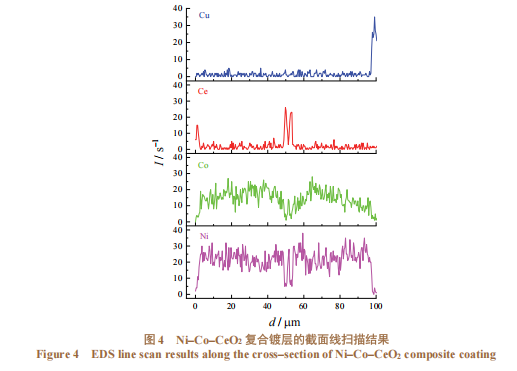

从图 3 可知,Ni–Co 合金镀层和 Ni–Co–CeO2 复合镀层与铜基体之间都结合紧密,没有出现结构缺陷。二者的表面轮廓与表面形貌对应。Ni–Co 合金镀层截面存在微裂纹,Ni–Co–CeO2 复合镀层的截面则未见明显的裂纹,说明 CeO2 颗粒的复合提高了镀层的致密性。Ni–Co 合金镀层和 Ni–Co–CeO2 复合镀层的厚度分别为 97μm 和 101μm ,复合镀层的厚度略大。另外,Ni–Co–CeO2 复合镀层内还存在大量均匀分布的白色颗粒,沿图 3b 箭头方向对其截面进行线扫描分析,发现除了 Ni 和 Co 以外,镀层中还存在 Ce 元素(如图 4 所示),说明其中的白色颗粒即为 CeO2 颗粒,所得的确为 Ni–Co–CeO2 复合镀层。

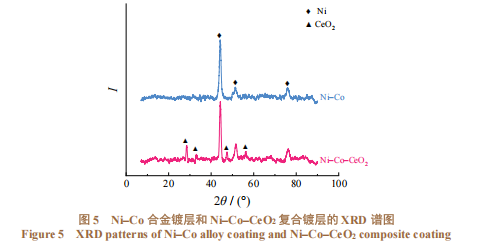

图 5 为 Ni–Co 合金镀层和 Ni–Co–CeO2 复合镀层的 XRD 谱图。可见 Ni–Co 合金镀层为单一的面心立方 Ni 相,Ni–Co–CeO2 复合镀层中还检测到了 CeO2 相,再次证明所得为 Ni–Co–CeO2 复合镀层。两种镀层都未显示 Co 的特征峰,主要原因为镀层中的 Co 含量较低。

2. 2. 2 耐蚀性

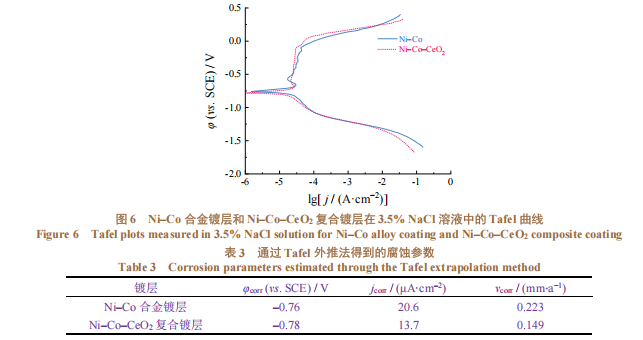

图 6 为 Ni–Co 合金镀层和 Ni–Co–CeO2 复合镀层在 3.5% NaCl 溶液中的 Tafel 极化曲线,采用外推法拟合 得到的腐蚀参数列于表 3。可见两种镀层的腐蚀电位相近, 但相比于 Ni–Co 合金镀层,Ni–Co–CeO2 复合镀层 的腐蚀电流密度更小,腐蚀速率也低了 33%,说明 Ni–Co–CeO2 复合镀层的耐蚀性比 Ni–Co 合金镀层好。这 一方面可能与复合镀层的致密性较好有关,另一方面是因为 CeO2 颗粒的存在能够抑制腐蚀路径的扩展[17]。

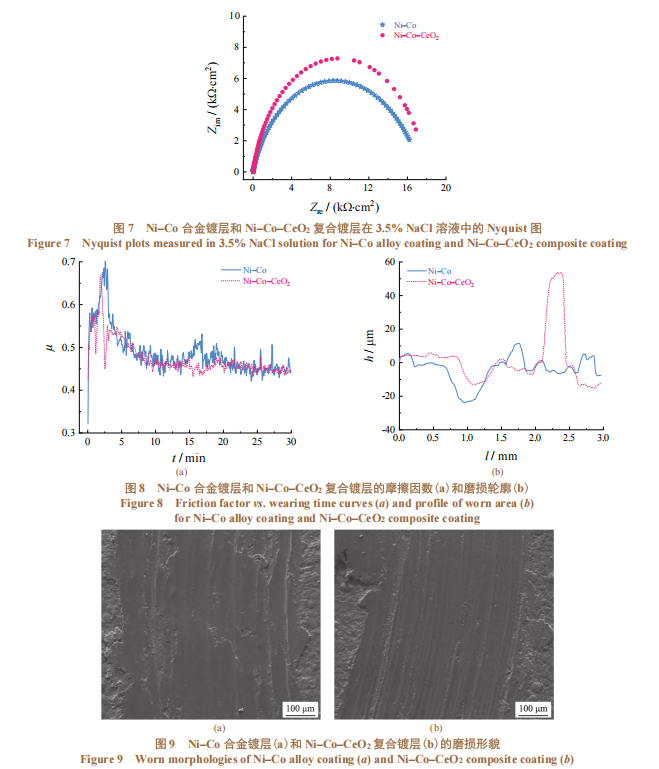

图 7 为 Ni–Co 合金镀层和 Ni–Co–CeO2 复合镀层在 3.5% NaCl 溶液中的 Nyquist 图,二者都呈圆弧状。 Nyquist 图中容抗弧的半径越大意味着镀层的极化电阻越大,腐蚀速率越低。Ni–Co–CeO2 复合镀层的容抗弧 半径大于 Ni–Co 合金镀层,表明 Ni–Co–CeO2 复合镀层的耐蚀性优于 Ni–Co 合金镀层,这与Tafel 极化曲线的 测量结果一致。

2. 2. 3 耐磨性

图 8a 和图 8b 分别为 Ni–Co 合金镀层和 Ni–Co–CeO2 复合镀层在 600 ℃下的摩擦因数与磨损轮廓,在摩擦过程中 Ni–Co 合金镀层与 Ni–Co–CeO2 复合镀层的摩擦因数接近,但从磨损轮廓可以看到 Ni–Co–CeO2 复合镀层的磨痕更浅、更窄,通过计算得到 Ni–Co 合金镀层和 Ni–Co–CeO2 复合镀层的磨损体积分别为 0.177 mm3 和 0.089 mm3,复合镀层的磨损体积比合金镀层低了近 50%。从图 9 给出的磨损形貌可见,Ni–Co 合金镀层磨损后表面出现大面积的剥落坑,而 Ni–Co–CeO2 复合镀层磨损后表面只有较浅的犁沟,并无较大的剥落坑。这些都说明 Ni–Co–CeO2 复合镀层具有比 Ni–Co 合金镀层更佳的耐磨性。

3 结论

Ni–Co–CeO2 复合电镀的较佳配方为:NiSO4·6H2O 90 g/L,CoSO4·7H2O 18 g/L,C6H8O7·H2O 110g/L,CeO2 3 g/L。采用较优配方所得 Ni–Co–CeO2 复合镀层的显微硬度为 663 HV,微观表面呈粗糙的胞状结构,但整体致密、无微裂纹,耐蚀性和耐磨性远优于 Ni–Co 合金镀层。

参考文献:

[1] 蔡开科. 连铸结晶器[M]. 北京: 冶金工业出版社, 2008.CAI K K. Continuous Casting Mold [M]. Beijing: Metallurgical Industry Press, 2008.

[2] 吕春雷, 夏鹏, 高茜, 等. 连铸结晶器铜板表面镀层失效分析[J]. 复旦学报(自然科学版), 2016, 55 (2): 199-204.

LÜ C L, XIA P, GAO Q, et al. Failure analysis of the coating on continuous casting mold [J]. Journal of Fudan University (Natural Science), 2016, 55 (2): 199-204.

[3] 岳灿甫. 连铸结晶器铜板及表面处理技术进展[J]. 材料开发与应用, 2011, 26 (1): 56-60, 65.YUE C F. Progress of copper plate and surface treatment technology for continuous casting mould [J]. Development and Application of Materials, 2011, 26 (1): 56-60, 65.

[4] 刘健健, 朱诚意, 李光强. 连铸结晶器铜板表面涂镀层应用研究进展[J]. 材料导报, 2019, 33 (17): 2831-2838.

LIU J J, ZHU C Y, LI G Q. Application research progress of coatings on copper plate in continuous casting mould [J]. Materials Reports, 2019, 33 (17): 2831-2838.

[5] HOSSAIN M K, RUBEL M H K, AKBAR M A, et al. A review on recent applications and future prospects of rare earth oxides in corrosion and thermal barrier coatings, catalysts, tribological, and environmental sectors [J]. Ceramics International, 2022, 22 (48): 32588-32612.

[6] 金辉, 陈立佳, 王一雍, 等. Ni–Co–CeO2 镀层的制备及耐腐蚀性能研究[J]. 表面技术, 2017, 46 (10): 115-119.

JIN H, CHEN L J, WANG Y Y, et al. Preparation and corrosion resistance of Ni–Co–CeO2 composite coatings [J]. Surface Technology, 2017, 46 (10): 115-119.

[7] XIONG C, WANG Y X, HU B, et al. Microstructure and properties of electrodeposited Ni–CeO2 coatings [J]. International Journal of Electrochemical Science, 2016, 11 (2): 906-914.

[8] WANG C, SHEN L D, QIU M B, et al. Characterizations of Ni–CeO2 nanocomposite coating by interlaced jet electrodeposition [J]. Journal of Alloys and Compounds, 2017, 727: 269-277.

[9] SEN R, DAS S, DAS K. Effect of stirring rate on the microstructure and microhardness of Ni–CeO2 nanocomposite coating and investigation of the corrosion property [J]. Surface and Coatings Technology, 2011, 205 (13/14): 3847-3855.

[10] SEN R, BHATTACHARYA S, DAS S, et al. Effect of surfactant on the co-electrodeposition of the nano-sized ceria particle in the nickel matrix [J]. Journal of Alloys and Compounds, 2010, 489 (2): 650-658.

[11] QU N S, ZHU D, CHAN K C. Fabrication of Ni–CeO2 nanocomposite by electrodeposition [J]. Scripta Materialia, 2006, 54 (7): 1421-1425.

[12] HAN B L, LU X C. Tribological and anti-corrosion properties of Ni–W–CeO2 coatings against molten glass [J]. Surface and Coatings Technology, 2008, 202 (14): 3251-3256.

[13] SRIVASTAVA M, GRIPS V K W, RAJAM K S. Electrodeposition of Ni–Co composites containing nano-CeO2 and their structure, properties [J]. Applied Surface Science, 2010, 257 (3): 717-722.

[14] XUE Y P, WANG S Q, XUE Y Y, et al. Robust self‐cleaning and marine anticorrosion super‐hydrophobic Co–Ni/CeO2 composite coatings [J]. Advanced Engineering Materials, 2020, 22 (11): 2000402.

[15] 陈伟庆. 冶金工程实验技术[M]. 北京: 冶金工业出版社, 2014.CHEN W Q. Experimental Technologies of Metallurgical Engineering [M]. Beijing: Metallurgical Industry Press, 2014.

[16] CHENG X Y, HE Y, SONG R X, et al. Study of mechanical character and corrosion properties of La2O3 nanoparticle reinforced Ni–W composite coatings [J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2022, 652: 129799.

[17] YOU S X, JIANG C H, WANG L B, et al. Effect of CeO2 nanoparticles on the microstructure and properties of the NiCo–CeO2 composite coatings [J]. Vacuum, 2022, 196: 110765.

申明:该文章仅用于学术交流,若侵害本文作者权益,请联系网站负责人进行删除,谢谢!

管理员

该内容暂无评论