联系人:沈经理

手 机:16602150044

电 话:400-663-2276

地 址:上海市嘉定区华江公路688号凯迪大厦210室

(来源:期刊-《当代化工 》- 第52卷第4期)

张会,张红,柴倩,张海贵,侯俊,赵钰明,王星雨

(西安建筑科技大学 华清学院,陕西 西安 710043)

摘 要:实验以煤矸石、滑石和氧化铝为主要原料,以稀土金属氧化物氧化铈(CeO2 )为烧结助剂,将试

样分别在 1 225、1 250、1 275、1 300 ℃的温度下保温 3 h,主要研究 CeO2 的引入量(质量分数)分别为 0、1%、 2%、3%、4%时,试样基本物理性能和物相组成的变化规律。结果表明:当试样在 1 300 ℃的烧成温度下保温 3 h,CeO2 的引入量为 2%(质量分数)时,试样的体积密度为 0.87 g · cm-3,显气孔率为 68.58%,吸水率为 78.68%, 且通过 XRD 表征试样中堇青石相的纯度较高,说明以煤矸石为主要原料、CeO2 为烧结助剂可在较低温度下合成具有一定基础性能的堇青石多孔陶瓷,为堇青石的低温合成技术和煤矸石的综合利用奠定一定的理论基础。

关键词 :堇青石;多孔陶瓷;稀土金属氧化物;烧结助剂

中图分类号:TQ175 文献标识码 : A 文章编号 : 1671-0460(2023)04-0842-04

DOI:10.13840/j.cnki.cn21-1457/tq.2023.04.008

由于堇青石具有气体阻力小、机械强度高、热稳定性好、比表面积大、催化活性涂层薄及抗热冲击性好等一系列性能优点,被广泛应用于汽车尾气催化净化用催化剂载体[1-2]。但是堇青石的合成温度较高,烧成温度范围较窄[3-5],通过引入烧结助剂可一定程度上降低堇青石的合成温度,拓宽堇青石的合成温度范围[6-7],为进一步拓宽堇青石的应用领域奠定基础。由于我国稀土资源的储量非常丰富,因此开发稀土资源作为堇青石多孔陶瓷的烧结助剂,可更加有效地推动稀土资源的广泛应用[8-10] 。煤矸石是我国储存量最大的工业固体废弃物,但其在多孔陶瓷方面的综合利用率较低[11-13] ,因此,拓宽煤矸石的应用领域对提高其附加值具有重要意义。

积极响应国家“绿色环保,节能减排”的基本理念,以提高稀土金属氧化物和工业固废煤矸石的综合利用率为研究目的,以煤矸石为主要原料、氧化铈为烧结助剂,制备基础性能较优的堇青石多孔陶瓷,主要研究 CeO2 的引入量对堇青石多孔陶瓷基本物理性能的影响,并分析 CeO2 对堇青石相合成过程的影响,以确定 CeO2 的最佳引入量,为其作为汽 车尾气处理用催化剂载体奠定一定理论基础。

1 实验部分

1.1 实验原料

配制堇青石(理论化学组成为 MgO 质量分数 13.7%、Al2O3 质量分数 34.9%、SiO2 质量分数 51.4%)陶瓷粉体的主要原料为:煤矸石,工业纯,600 目 (0.023 mm);滑石,工业纯,1 250 目(0.012 mm); 氧化铝,化学纯,200 目(0.075 mm);烧结助剂为氧化铈 CeO2,分析纯,600 目(0.023 mm);黏结剂为聚乙烯醇(PVA),分析纯;实验中所用的溶剂为去离子水,实验室自制。

采用 X-射线荧光分析仪分析原料的主要化学组成,分析结果如表 1 所示。

1.2 堇青石多孔陶瓷的制备工艺

1)配方计算。按照堇青石的理论配比进行配料计算,经计算可得配方组成为:煤矸石质量分数为 49.79%、滑石质量分数为 39%、氧化铝质量分数 为 11.21%。

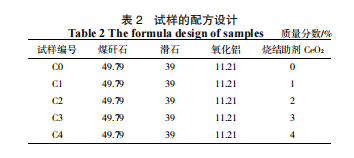

2)混料和困料。实验的配方设计如表 2 所示。 将实验原料采用球磨机充分混合均匀;将混合均匀后的粉料加入 3%(质量分数)的黏结剂 PVA,充分碾压混合后在密封袋中困料 4 h 后备用。

3)成型及干燥。将不同 CeO2 含量的陶瓷粉料采用模压成型法成型为 Φ30mm×30mm 的试样;将成型后的试样在 110 ℃的温度下干燥24 h。

4)烧成。将充分干燥后的试样分别在 1 225、 1 250、1 275、1 300 ℃的温度烧成并保温 3 h。

1.3 试样的性能检测

将不同氧化铈含量的试样进行基本物理性能的检测 ,然后将破碎后的试样采用玛瑙研钵研磨至200目( 0.075 mm )后 ,采用日本理学公司 D/MAX/2000 型X-ray衍射仪对不同氧化铈含量的试样进行物相组成的表征分析。

2 实验结果及讨论

2.1 氧化铈的引入量对试样基本物理性能的影响

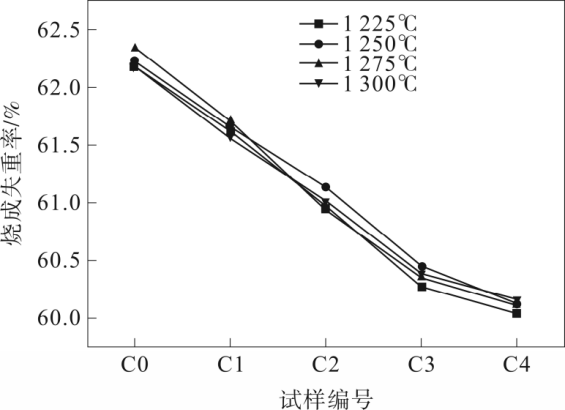

2.1.1 氧化铈的引入量对试样烧成失重率的影响

图 1 为氧化铈的引入量对试样烧成失重率的影响。由图 1 可见,将试样在同一温度下烧成时,随着 CeO2 引入量的增加试样的烧成失重率均逐渐减小,这是由于陶瓷坯体中含有的结晶水、残余碳以及有机物等,在高温烧成过程中会逐渐挥发分解排出,使坯体产生一定的烧成失重率,但当原料中其他成分比重不变时,高温烧成过程中结晶水、残余碳以及有机物的挥发量一定,因此,随着 CeO2 引入量的不断增加,试样的烧成失重率会逐渐减小。而当试样中氧化铈的引入量一定时,随着烧成温度的升高,试样的烧成失重率变化很小,主要原因是当试样的烧成温度约为 800 ℃时,试样中残余碳和有机物的挥发分解已趋于完成,因此烧成温度的升高对试样烧成失重率的影响很小。

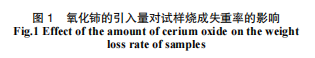

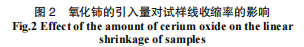

2.1.2 氧化铈的引入量对试样线收缩率的影响

图 2 为氧化铈的引入量对试样线收缩率的影响。

由图 2 可见,当试样的烧成温度较低时,随着 CeO2 引入量的增加,试样的线收缩率逐渐增大,主要原因是 CeO2 的引入可使试样在烧成温度下产生一定量的液相促进试样的烧成,使试样的线收缩率增加。但是当试样的烧成温度为 1 300 ℃时,试样的线收缩率随着 CeO2 引入量的增加先增大后减小,主要原因是 CeO2 引入量过多的试样在较高温度下烧成时,试样中产生的液相量过多,使试样产生微膨胀和微裂纹,导致试样的线收缩率呈减小趋势。从实验结果可见,虽然CeO2 的引入可一定程度上促进试样的烧成,但为了保证烧成后试样的性能,试样中 CeO2 的引入量不宜过多。

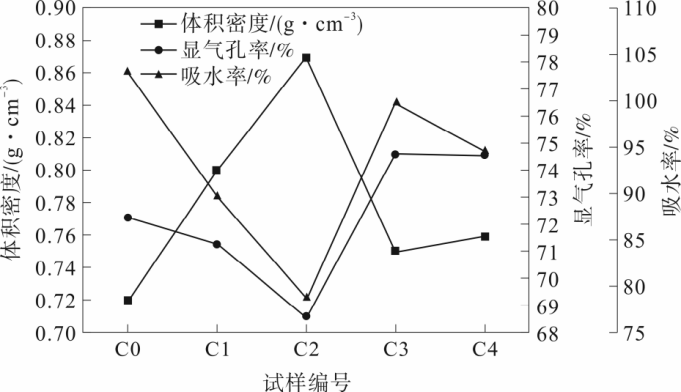

2.1.3 氧化铈的引入量对试样的显气孔率、体积密度和吸水率的影响

试样的烧成温度为 1 300 ℃时,氧化铈的引入量对试样体积密度、显气孔率和吸水率的影响如图 3 所示。

从图 3 可见,在 1 300 ℃的烧成温度下,试样的体积密度随着 CeO2 引入量的增加先增大后减小, 而显气孔率和吸水率呈现先减小后增大的变化趋势,即当CeO2 的引入量为 2%(质量分数)时,试样的体积密度最大,显气孔率和吸水率最小。主要原因是 CeO2 的引入可使试样在烧成温度下产生一定的液相且使晶格发生畸变,促进试样内部 Al2O3、 SiO2 和 MgO 之间的固相反应过程,降低试样的烧成温度,使试样的微观结构致密化。因此,随着 CeO2 引入量的增加试样的体积密度增大,显气孔率逐渐减小;但是当试样中引入的CeO2 含量较高时,试样中产生的液相量过多且晶格畸变较大,导致试样产生膨胀变形,甚至微裂纹,使得试样的体积密度减小,显气孔率增大。综合图 3 的实验结果,在堇青石多孔陶瓷的制备过程中,氧化铈的引入量为 2% (质量分数)时,试样的基础性能较优。

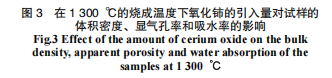

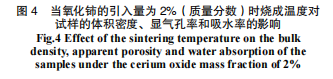

图 4 为氧化铈的引入量为2%(质量分数)时,烧成温度对试样的体积密度、显气孔率和吸水率的影响。由图4 可见,随着烧成温度的升高,试样的体积密度逐渐增大,显气孔率和吸水率逐渐减小。主要原因是在试样的烧成过程中主要是原料中的 Al2O3 、SiO2 、MgO 之间的固相化学反应过程,而烧成温度的升高使试样的固相反应速率加快[14],促进试样的烧成过程,使试样的晶格逐渐致密化,即体积密度逐渐增大,显气孔率逐渐减小。综合图 3 和图 4 可知,当试样中 CeO2 的引入量为 2%(质量分数)、烧成温度为 1 300 ℃时,试样的基础性能较优,即试样的体积密度为 0.87 g ·cm-3 ,显气孔率为 78.68%,吸水率为 68.58%。

2.2 氧化铈的引入量对试样物相组成的影响

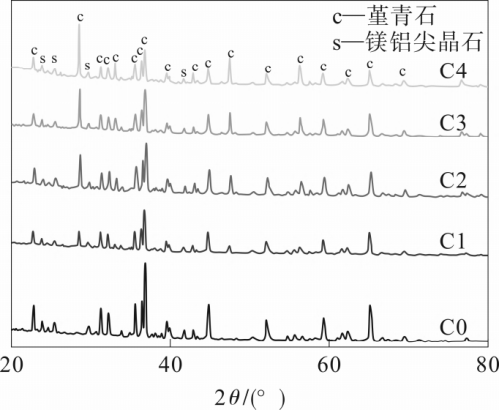

图 5 为试样的烧成温度为 1 300 ℃时,氧化铈的引入量对试样物相组成的影响。

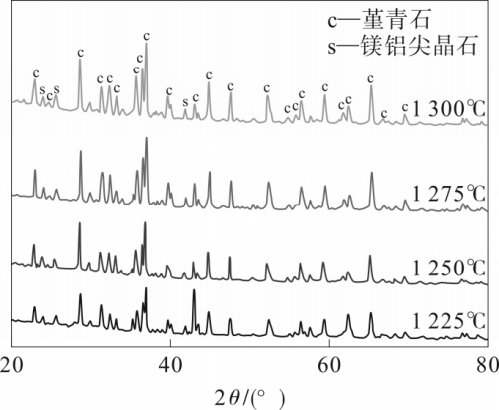

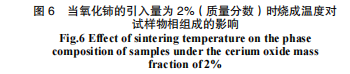

由图 5 可见,当试样的烧成温度为 1 300 ℃时,从 XRD 分析结果可见,随着试样中 CeO2 引入量的不断增加,图谱中杂峰相镁铝尖晶石[15] 的峰值逐渐降低,堇青石相的峰值逐渐增加,说明试样中氧化铈的引入可促进堇青石相的合成过程。主要原因是当试样中引入一定含量的 CeO2 后,试样在烧成过程中产生的液相会促进离子的扩散过程,加快固相反应,减少中间相的含量,使得试样中的物相为较为纯净的堇青石相。图 6 为氧化铈的引入量为2%(质量分数)时,烧成温度对试样物相组成的影响。

由图 6 可见,当 CeO2 的引入量为 2%(质量分数)时,在不同温度下烧成后的试样中物相均为较为纯净的堇青石相,中间相的含量较少,且随着烧成温度的逐渐升高,试样中堇青石相的峰值逐渐增高,中间相镁铝尖晶石相的峰值逐渐降低。主要原因是随着烧成温度的升高,试样内部的固相反应就越充分,导致堇青石相的纯度越高,当试样的烧成温度为 1 300 ℃时,试样中堇青石相的纯度最高,杂质含量较少,说明试样的较优合成温度为 1 300 ℃ , 且说明 CeO2 的引入可一定程度上降低堇青石相的合成温度。

综合试样基本物理性能和 XRD 的分析结果可知,当试样中氧化铈的引入量为 2%(质量分数)、试样的烧成温度为 1 300 ℃时,试样的基础性能较优,且试样中物相为较为纯净的堇青石相。

3 结 论

1)在 1 300 ℃的烧成温度下,当试样中 CeO2 的引入量为 2%(质量分数)时,试样的基础性能较优,即试样的体积密度为 0.87 g ·cm-3,显气孔率为 68.58%,吸水率为 78.68%,可制得具有一定孔隙率的堇青石多孔陶瓷。

2)从试样的 XRD 分析结果可知,在 1 300 ℃ 的烧成温度下,当 CeO2 的引入量为 2%(质量分数)时,试样中物相为较为纯净的堇青石相。

3)以煤矸石为主要原料、CeO2 为烧结助剂,可在较低温度下合成物相较为纯净的堇青石多孔陶瓷。

申明:该文章仅用于学术交流,若侵害本文作者权益,请联系网站负责人进行删除,谢谢!

管理员

该内容暂无评论