联系人:沈经理

手 机:16602150044

电 话:400-663-2276

地 址:上海市嘉定区华江公路688号凯迪大厦210室

(来源:期刊-《耐火与石灰》-第49卷第2期)

陈旺学 徐 威 孙荣海 夏长海 孟乌鹏

(濮阳濮耐高温材料(集团)股份有限公司,濮阳 457100)

摘 要:研究了添加稀土氧化钇对铝碳化硅碳砖性能的影响。结果表明:添加稀土氧化钇,促进了铝碳化硅碳砖试样烧结,试样的体积密度、显气孔率、常温耐压强度得到明显改善;高温条件下稀土氧化钇能够使试样结构更加致密,高温抗折性能明显提高。加入氧化钇后,试样的抗热震性能和抗渣性能也得到显著改善。

关键词:铝碳化硅碳砖;稀土氧化钇;烧结;热震性能

中图分类号:TQ175.12 文献标识码:A 文章编号:1673-7792(2024)02-0048-03

1 前言

炼铁系统中使用的铝碳化硅碳砖,其损毁主要有铁渣的化学侵蚀、铁水冲刷的机械损毁、热应力剥落等。由于稀土元素具有4fx5d16s2电子层结构,电价高、半径大、极化力强、化学性质活泼及能水解等性质,故其应用十分广泛,尤其在高温结构材料方面具有广阔的发展前景[1],已广泛应用于电子陶瓷、光学陶瓷、高温结构陶瓷和陶瓷超导体。稀土氧化物在结构陶瓷和铝碳材料中的应用,主要是作为添加剂来改进陶瓷和铝碳材料的烧结性、致密度、显微结构及相组成等以满足在不同场合下的使用要求。罗三峰[2]研究了温度对铝碳结构和性能的影响,添加少量的稀土氧化物,在1 300~1 400 ℃时,试样的致密化程度最好,强度和韧性最佳。

2 试验

2.1 主要原料

骨料采用山西85特级铝矾土、红柱石及棕刚玉。基质细粉使用了粒度≤0.088 mm的鳞片石墨、碳化硅、特级铝矾土粉及抗氧化剂。高铝钒土中氧化铝的含量≥85%,棕刚玉中氧化铝含量≥95%;鳞片石墨的碳含量≥95%,碳化硅的纯度≥95%;复合抗氧化剂包含金属铝粉和金属硅粉,过100目筛,金属铝粉中铝含量≥98%,金属硅粉中硅含量≥98%。氧化钇过200目筛。结合剂用耐材专用的酚醛树脂。

2.2 试验过程

按照表1中的配方配料,酚醛树脂为外加结合剂。试样A0为普通的铝碳化硅碳砖(不含红柱石),试样B1为加入红柱石的铝碳化硅碳砖,试样Y1、Y2为加入氧化钇的铝碳化硅碳砖。

添加氧化钇的铝碳化硅碳砖的制备包括如下步骤:

(1)将粒径≥3 mm且≤5 mm的高铝钒土,粒径≥1 mm且<3 mm的高铝钒土,粒径≥0.074 mm且<1 mm的高铝钒土,红柱石和粒径>0.15 mm且≤1 mm的碳化硅颗粒3种干料混合3 min,得到混合干料A;

(2)将粒径<0.074 mm的高铝钒土、粒径<0.15 mm的碳化硅细粉、氧化钇粉和复合抗氧化剂4种粉料,混合3 min,得到混合干料B;

(3)先向混合干料A中加入结合剂液体酚醛树脂湿混3 min后,继续加入鳞片石墨,并继续混合5 min,接着加入混合干料B,在混碾机中混碾搅拌15 min,得到混合物料;

(4)将混合物料加入模具中,在大型摩擦压砖机上打压成型制成坯体;

(5)将坯体置于干燥隧道窑中干燥烘烤,温度为180 ℃,干燥时间为18 h,干燥结束后,即制备得到添加氧化钇的铝碳化硅碳砖。试样冷却后测量其常温耐压强度、体积密度和显气孔率;测试试样在埋碳1 350 ℃、3 h后的线变化、耐压强度、抗折强度;测试高温抗折强度(埋碳1 350 ℃,0.5 h)。热震炉1 100 ℃水冷条件下,试样规格25 mm ×25 mm×140 mm,在电阻炉中保温20 min,取出放入冷水中急冷5 min,如此反复5次,观察试样出现裂纹后的次数,判断热震稳定性。测试热震5次后的残余耐压强度。在静态电炉中,在1 350 ℃、3 h条件下不埋碳测试试样的抗渣侵蚀性能。

3 结果与讨论

3.1 常温性能

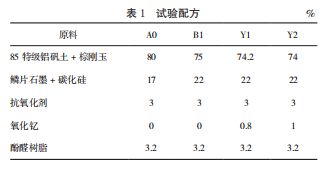

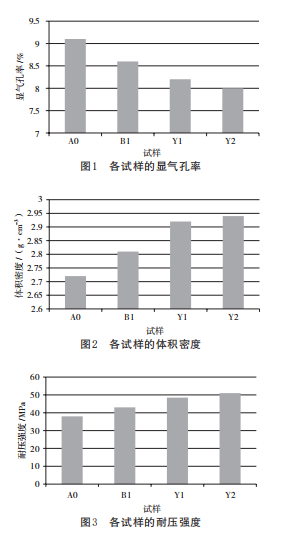

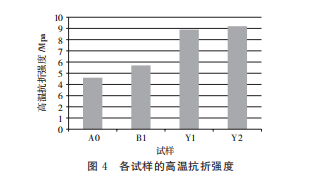

110 ℃烘干后试样的显气孔率、体积密度、常温耐压强度示于图1~图3。加入氧化钇试样Y1、Y2的显气孔率明显下降,加入0.8%的氧化钇试样Y1的体积密度得到提高,为2.92 g/cm3 ;加入1%的氧化钇试样Y2的体积密度为2.95 g/cm3 。加入氧化钇后,能够降低C的扩散激活能,扩散系数提高,有利于C向Si扩散[1];另一方面,稀土氧化钇降低了固态反应生成的SiC的反应激活能,说明氧化钇能够促进硅碳反应生成SiC,继而促进试样烧结,体积密度提高。试样Y1、Y2的常温耐压强度分别为48.5 MPa、51 MPa,比对比试样A0、B1的耐压强度有所提高。

3.2 高温性能

按国标规定测定各试样在1 350 ℃、0.5 h条件下的高温抗折强度,结果示于图4。试样Y1(加入0.8%氧化钇)、试样Y2(加入1%氧化钇)的高温抗折强度比对比试样A0、B1有较大提高,试样Y1、Y2制备的铝碳化硅碳砖其平均高温抗折强度达到9.0 MPa。稀土氧化钇能够改变SiC的形貌,以石墨和树脂碳为碳源时,稀土氧化物使SiC直晶率提高[3],使晶须变直变粗,促进晶核颗粒之间烧结。高温条件下氧化钇促进试样烧结,使试样结构

更加致密,高温性能明显改善。

3.3 热震性能

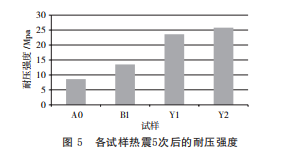

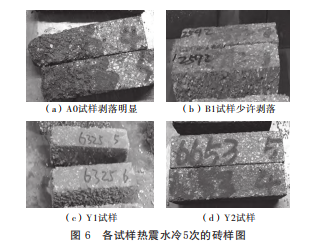

各试样热震水冷5次后残余耐压强度示于图5。A0、B1试样残余耐压强度分别为8.6 MPa、13.5 MPa,Y1、Y2试样分别为23.6 MPa、25.8 MPa,较A0、B1有明显提高。加入氧化钇后,生成SiC晶须数量更多,晶须变直变粗。说明加入稀土氧化钇不仅可以降低SiC的形成温度,还可以改变生成SiC晶须的形貌。SiC有助于提高热震性能,故试样的热震性能也有较明显的改善。

图6(a)~(b)分别为A0、B1、Y1和Y2水冷热震5次后的砖样示意图。从图中可以看出,试样Y1、Y2的热震性能比A0、B1有较大改善,且加入1%氧化钇的Y2试样的抗热震性能较加入0.8%氧化钇的Y1试样更好,热震后残样更为完整。SiC有助于提高热震性能。随着氧化钇加入量的增加,抗热震性能也随之增加。由于稀土氧化钇比较昂贵,加入量过多会造成成本大幅增加没有性价比,因此实际推广应用时考虑成本问题,加入量尽量控制在一定范围(0.5%~1.5%)。

3 .4 抗渣性能

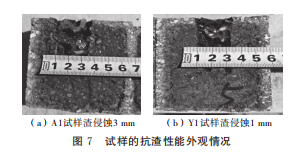

试样的抗渣性能外观情况示于图7,原扩孔内径为32 mm。加入氧化钇后,试样Y1的抗渣性能比试样A1明显改善,内部结构更加致密化,促进材料中原位形成SiC晶须,而SiC晶须能够补强铝碳化硅碳材料的性能。

4 结论

(1)加入氧化钇后试样的体积密度、显气孔率和常温耐压强度得到明显改善。

(2)高温条件下稀土氧化钇促进试样烧结,使试样结构更加致密,高温抗折性能得到明显改善。

(3)稀土氧化钇可以降低SiC的形成温度,还可以改变生成SiC晶须的形貌。SiC有助于提高热震性能,因此试样的抗热震性能和抗渣性能也得到较大改善。

参考文献

[ 1 ]张玉珍,诸爱珍. 稀土在陶瓷材料中的应用[J].江苏陶瓷,2005, 38(2):27-29.

[ 2 ]罗三峰. 稀土氧化物与碳纤维对铝碳耐火材料性能的影响[D]. 武汉:武汉科技大学,2007.

[ 3 ]崔汉蓉,张建平. 高温高压下石墨和碳黑在触媒金属作用后的再结晶[J]. 四川联合大学学报(工程科学版),1997,1(1): 87-93.

申明:该文章仅用于学术交流,若侵害本文作者权益,请联系网站负责人进行删除,谢谢!

管理员

该内容暂无评论