联系人:沈经理

手 机:16602150044

电 话:400-663-2276

地 址:上海市嘉定区华江公路688号凯迪大厦210室

(来源:期刊-《稀土 》- 第38卷第4期)

狄玉丽

( 西昌学院 理学院,四川 西昌 615000)

摘 要: 采用添加造孔剂法制备多孔钛,并且加入微量氟化镧以期得到高孔隙率高强度的多孔钛。选取三种 不同粒径的钛粉做为原料,分别制备多孔钛,并且加入氟化镧探究其对多孔钛的影响效果。随着钛粉粒径的减小,多孔钛的开孔率、孔隙率随着下降,孔径尺寸略有减小 ; 且多孔钛的抗压强度、弹性模量和抗弯强度随之增强,但不同粒径的多孔钛,氟化镧的增加效果不同,而细化晶粒是氟化镧能增强多孔钛力学性能的原因。综合考虑,C 组 (粒径最小) 制备所得的多孔钛力学性能最佳,其中氟化镧的添加量为 0. 3 % ( 质量分数) 时抗压强度、弹性模量分别为 157. 84 MPa 和 3. 73 GPa,抗弯强度为 66. 62 MPa。

关键词: 多孔钛 ; 氟化镧 ; 力学性能 ; 添加造孔剂法

中图分类号 : TG146. 2 + 3 ; O614. 33 + 1 文献标识码 : A 文章编号: 1004-0277(2017) 04-0105-10

钛及钛合金因其良好的生物相容性、力学性能和耐腐蚀性能而被广泛应用于整形外科、牙科装置和硬组织替代物[1,2] 。 随着临床应用发现,钛及钛合金的高弹性模量使其植入时与自然骨会产生应力屏蔽现象,从而导致植入物的松动以致失效[3] 。 多孔钛因为孔隙的存在降低了钛的弹性模量(105 GPa ~ 110 GPa) [4] 从而避免了应力屏蔽现象[5,6],因此有利于植入体与骨之间的结合。理想的人工骨的孔隙率范围为 30% ~90% ,孔隙的存在有利于体液的传输与骨组织的长入[7],但随着孔隙率的增大多孔钛的力学性能会随之降低从而限制了多孔钛的应用。多孔钛的孔隙率和孔径尺寸对于骨组织长入都是重要的,孔隙率自然越大越好,而孔隙尺寸在100 μm ~150 μm之间有利于细胞的迁移或传输,更大的孔径尺寸即可利于骨组织的长入[8]。

稀土在材料界得到广泛的研究与应用,稀土可以细化晶粒组织,强化晶界 ; 同时还具有净化、变质等作用 ; 因此可以提高钢材的强度、韧性和耐腐蚀性能[9,10] 。 已有研究者将氧化铈掺杂到钛粉中制备得到的多孔钛力学性能得到了增强[11],但是对于其它稀土材料对于多孔材料的性能影响研究还少有报道,考虑选择氟化镧做为添加剂,考察其对多孔钛力学性能的影响,以期增强多孔钛的力学性能。

多孔钛的制备方法有许多,如粉末冶金法[12,13]、浆料发泡法[14]、注射成型法[15,16]、凝胶注膜成型法[17]、激光熔炼法[18]、造孔剂烧结法 ( 又名添加造孔剂法) [19]、火花等离子体烧结法[20,21] 等。其中添加造孔剂法也属于粉末冶金法,由于制备工艺成本低、易于控制、生产简单而得到了广泛使用, 其中造孔剂较多采用 PMMA[12,22]、NaCl[19,23~ 25]、 NH4 HCO3[26,27]、尿素[28~30]、淀粉[31,32] 等。本实验采用添加造孔剂法制备多孔钛,选用三种不同粒径的钛粉并掺入少量氟化镧,以期制备出高孔隙高强度的多孔钛。

1 实验方法

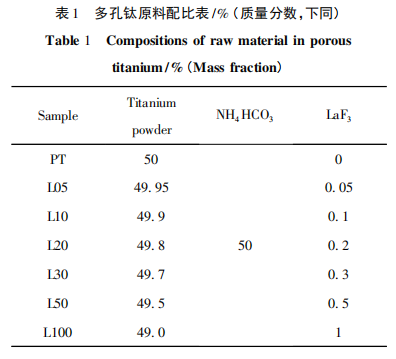

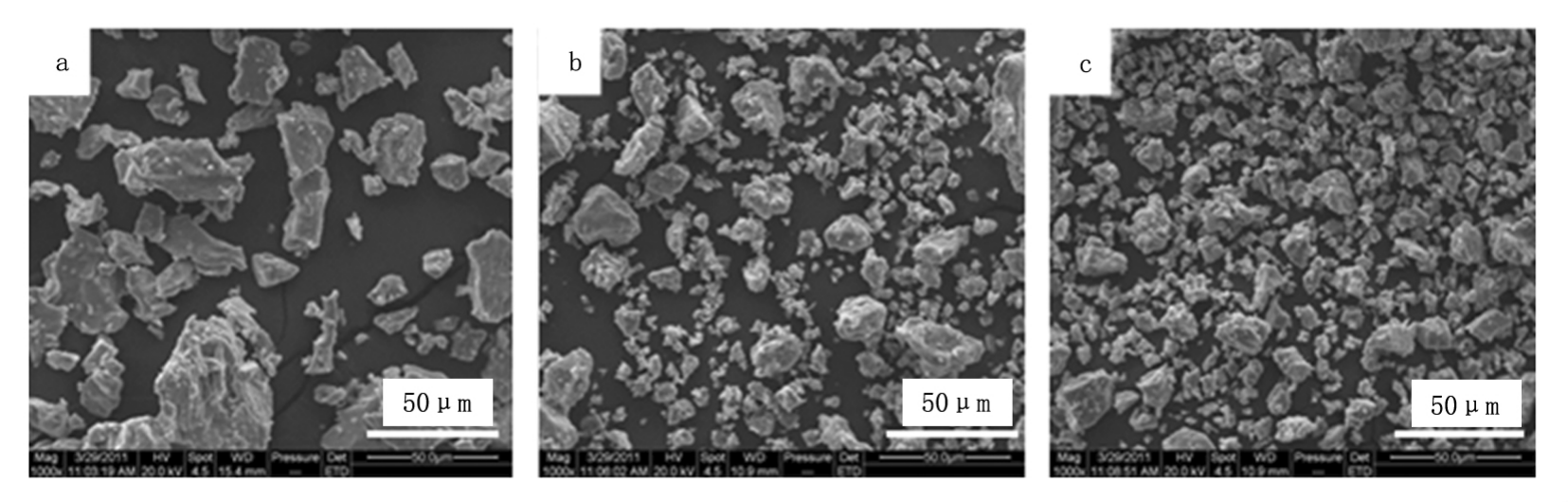

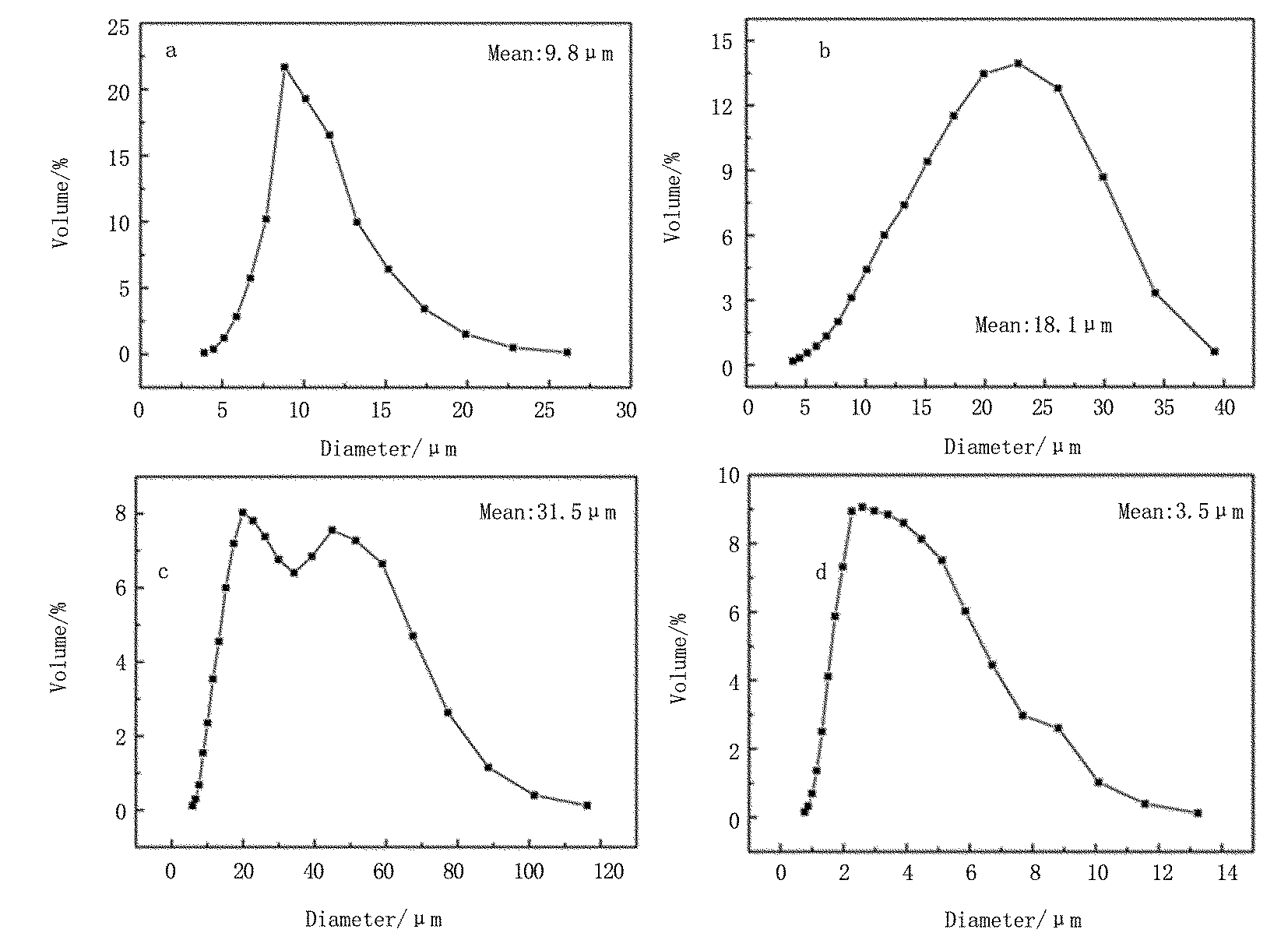

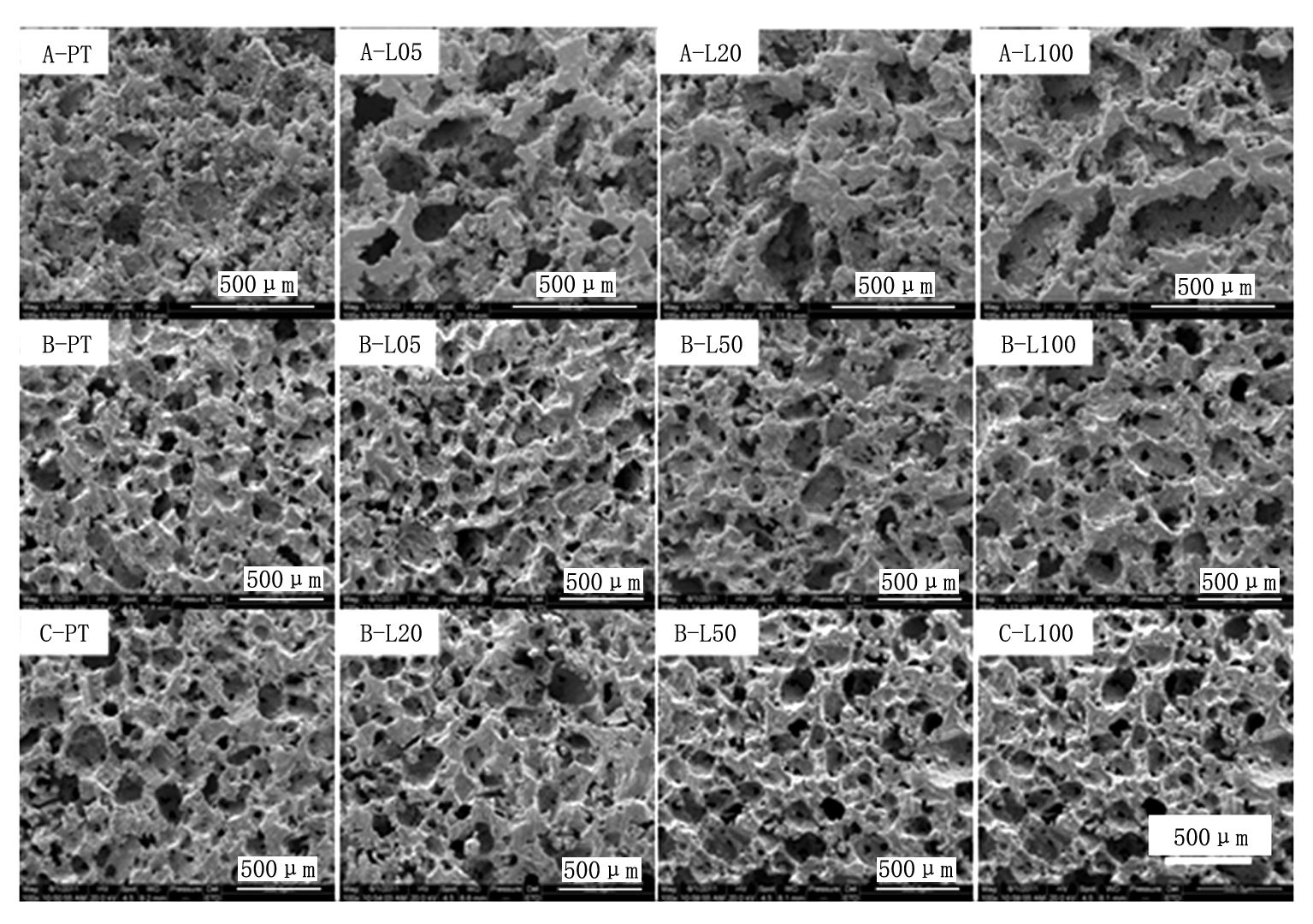

实验材料为商业纯 Ti,纯度大于等于 99.5% ,粉末无规则形状,三种不同粒径的钛粉 SEM 图如图 1 。A 组钛粉平均粒径为 31. 5 μm,粒径分布 图如 2a ; B 组钛粉平均粒径为 18.1 μm,粒径分布图如图 2b ; C 组钛粉平均粒径为 9. 8 μm,粒径分布图如图 2c 。选取碳酸氢铵做为造孔剂,筛选 50 目至 100 目的颗粒,粒径为 150 μm ~450 μm 。 LaF3 的纯度为 99.99% ,平均粒径为 3.5 μm,粒径分布图为图 2d。粉末的粒度由激光粒度仪 ( LA -9200,HORIBA) 测 定。表 1 为多孔钛原料配比表。

首先将钛粉、碳酸氢铵、氟化镧按照表 1 混合均匀后放入模具中,在微型压力机上压制成型 ( 130 MPa,保压 10 min) ,压坯试样尺寸为 φ15 × 15 mm。生坯试样放置于自己设计的石墨模具中,放入 Na- ber 烧结炉中低温烧结以去除造孔剂碳酸氢铵,烧结温度 120 ℃ , 保温 6 h,升温速率小于等于 1 ℃ / min 。预烧结后将试样放入 VMK -1800 型真空烧结炉进行真空烧结,烧结温度 1300 ℃ , 保温时间 2 h,升温速率小于等于 5 ℃ / min ,真空度可达 1 × 10 -3 Pa。

使用扫描电子显微镜( FEI Quanta200,SEM) 观察多孔钛的表面与孔隙形貌 ; 用 X 射 线衍射仪 (Phlips X’per PRO,XRD) 测定材料相成分 ; 用电子万能试验机(Instron-5567) 检测多孔钛的力学性能 (抗压强度、弹性模量和抗弯强度) 。用液体增重法测定多孔钛的开孔率。

孔隙率 θ 的计算公式如下 :

θ = V2 / V1 × 100% (1)

其中,V1 是多孔钛的表观体积,检测圆柱形多孔钛的直径 D,高度 L,则 :

V1 = πLD2 /4 (2)

每个数据在多孔钛 3 个不同部位测量,然后平均所得。

V2 为多孔钛中孔所占的体积 :

V2 = (M1 -M2 ) / ρ 1 (3)

其中,M1 = ρ 1 V1 ,为表观体积为 V1 的致密钛的质量,ρ 1 = 4. 54 g / cm3 ; M2 为表观体积为 V1 的多孔钛的质量,直接由高精度天平称量可得。

开孔率 η 的公式如下 :

η = V3 / V2 × 100% (4)

V3 为进入多孔钛孔隙中的水的体积 :

V3 = (M3 -M2 ) / ρ2 (5)

其中 ρ2 = 1. 0 g / cm3 ; M3 为水进入多孔钛孔隙后试样及水的总质量,由高精度天平称量。

2 结果与讨论

2. 1 多孔钛的孔隙特征

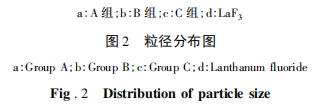

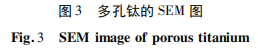

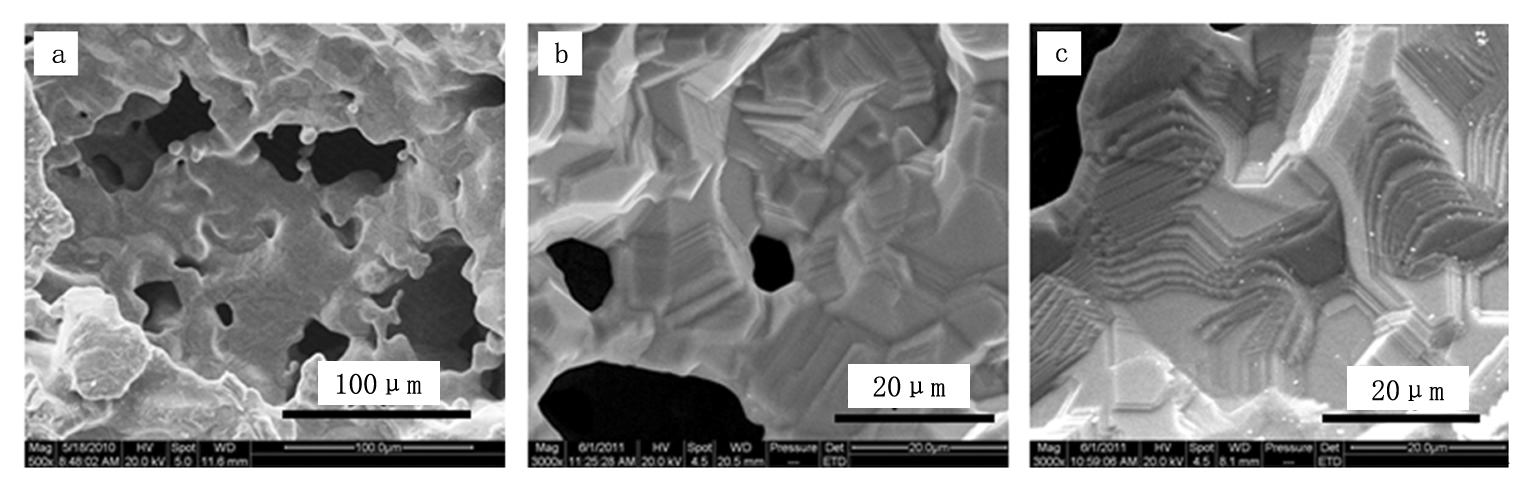

图 3 为三种不同粒径制备所得多孔钛的表面 SEM 图。每种粒径选取 3 个添加氟化镧的多孔钛与 PT 组进行对比观察表面形貌。

由图 3 知,A、B、C 组多孔钛的孔隙为三维贯通状,钛粉粒径细的多孔钛孔隙分布较均匀。不同氟化镧添加量制备所得的多孔钛,其孔隙并无明显差异,且尺寸也变化不大。用软件计算可得,A 组的孔径尺寸 95% 以上在 100μm ~255μm 之间 ; B 组的孔径尺寸 95% 以上在 90μm ~240μm 之间 ; C 组的孔径尺寸 95% 以上在 90μm ~225μm 之间。可见,多孔钛的孔径尺寸随着粒径的变小而变小,但变化不大。多孔钛的孔隙尺寸主要由造孔剂碳酸氢铵 (NH4 HCO3 ) 的尺寸 ( 150μm ~450μm) 所决定,在预烧结去除造孔剂阶段,孔隙就已形成。真空烧结时,孔隙尺寸随着钛粉之间的烧结而逐渐变小,也就是说钛粉颗粒越小钛粉界面接触面积变多,烧结情况越好,从而使孔隙收缩更强烈,因此孔径尺寸越小。

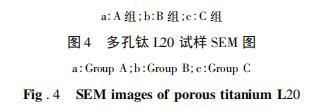

结合 L20 试样的高倍 SEM 图片可以看出来,三种多孔钛烧结状态良好,通过高温烧结后的多孔钛形成良好的冶金结合,其中粒径越小的多孔钛,结晶更好,如图 4,C 组有阶梯状台阶生成,B 组相对较少,而 A 组几乎没有。

生物材料的孔隙尺寸对于骨组织的形成与长入有着至关重要的作用,大孔径 ( 100 μm ~600μm) 可利于大量的骨长入,而小孔径(75μm ~100μm) 只能有未矿化的骨组织形成,而更小的孔径(10μm ~ 75μm) 只有纤维组织长入[8] 。另外,也有人研究得到大孔径(100μm ~600μm) 可以利于骨生成,而小孔径( <100 μm) 在骨生成之前只能诱导生成骨软骨形成[33] 。 因此,对于要做为硬组织替代物应用的多孔钛而言,大孔径才是最佳的孔隙尺寸,本文制备所得孔径尺寸 90% 以上在 100μm ~250μm 之 间,属于大孔径尺寸范围。

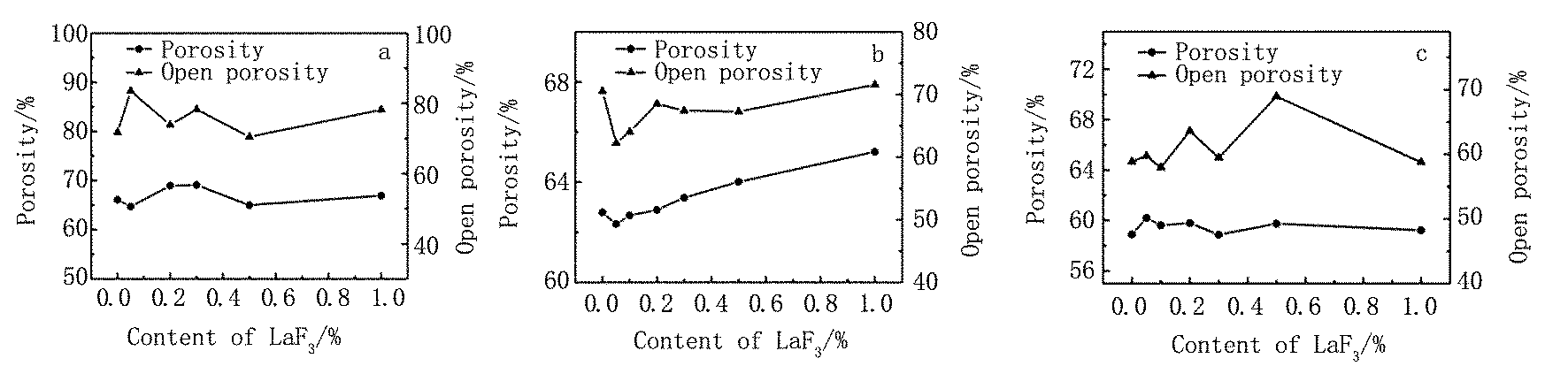

图 5 为多孔钛的孔隙率、开孔率曲线比较图。A 组多孔钛的孔隙率随着氟化镧添加量的增加呈现先 上升后下降的趋势,变化范围为 65. 0% ~72. 8% ; 而 其开孔率先下降后上升,但变化范围不大,为 70. 5% ~ 79. 7% 。B 组多孔钛的孔隙率随着氟化镧添加量 的增加而上升,但变化 幅度 也 不 大,变化 范 围 为 62. 3% ~65. 2% ; 而其开孔率先下降后上升,变化范围为 62. 2% ~70. 5% 。C 组多孔钛的孔隙率随着氟 化镧添加量的增加略有上升,变化范围为 58. 9% ~ 61. 7% ; 而其开孔率呈现先上升后下降的趋势,变化 范围为 57. 8% ~63. 6% 。从而得知,多孔钛的孔隙率和开孔率都随着粒径的减小而下降,其中开孔率下降 较多为 5% ~ 10% ,孔隙率下降程度较小为 3% ~ 7% 。即粒径较大组的多孔钛的贯通性最好,粒径越 小开孔率越小即贯通性随之变小。

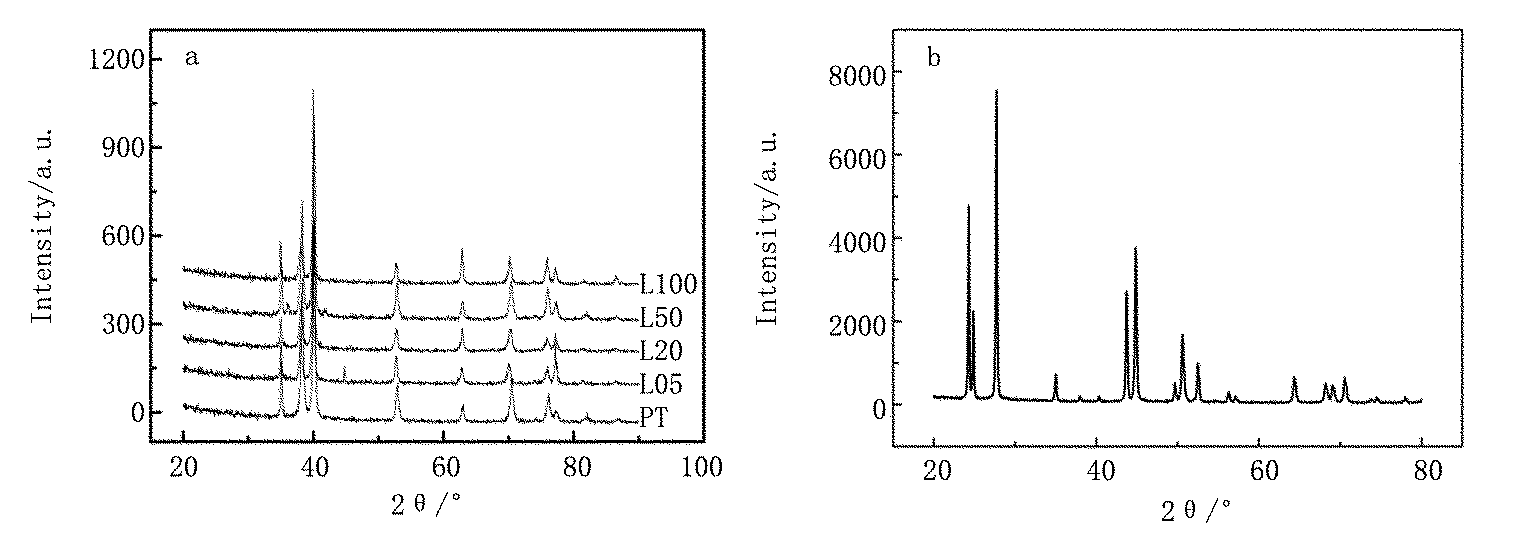

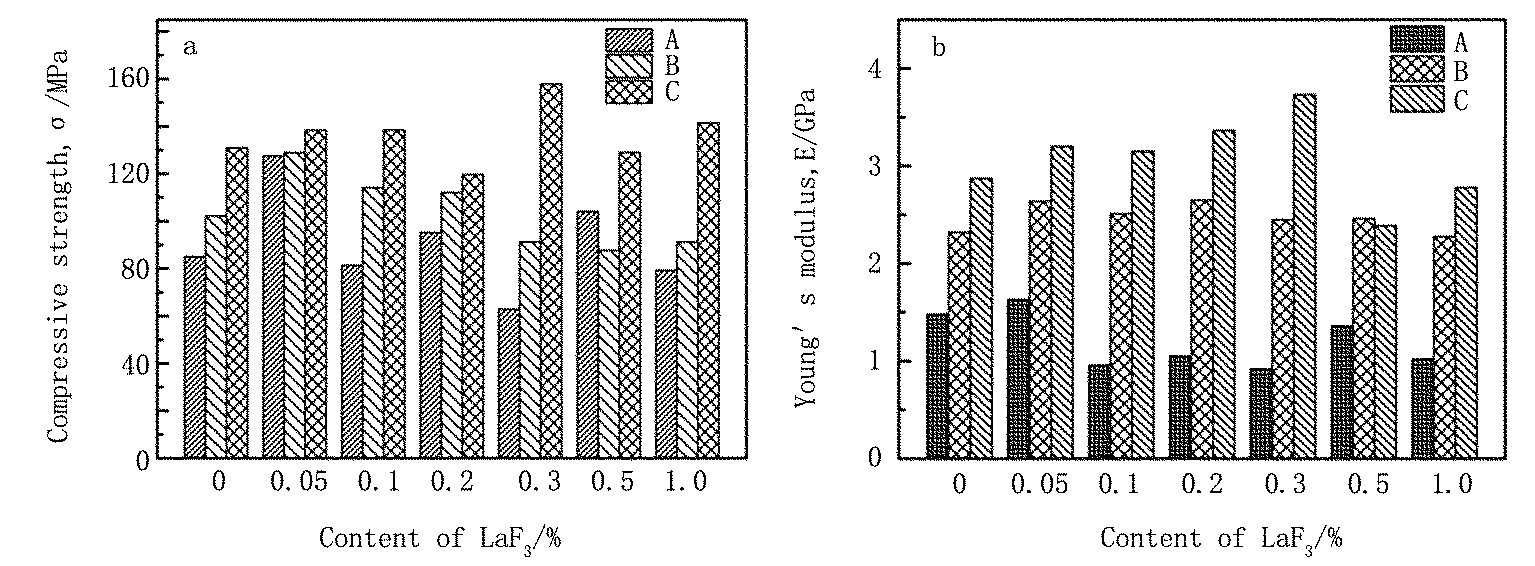

2. 2 多孔钛的相成分分析

图 6 为 B 组多孔钛和氟化镧的 XRD 图谱。 由于 A、C 组的 XRD 图谱与 B 组的无异,因此不再给出。比较 6a 和 6b 可得,多孔钛中虽然添加了氟化镧,但并没有检测到它的特征峰,这可能是因为其添加量过少的缘故。此外,也没有除钛以外的特征峰,表明样品中没有杂质掺入,可见造孔剂已经完全分解无残留。

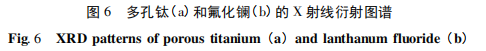

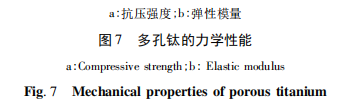

2. 3 多孔钛的力学性能分析

2. 3. 1 抗压强度和弹性模量分析

图 7 为三种不同粒径的力学性能比较图,由图可知,A 组 PT(无稀土添加组) 的抗压强度和弹性模量分别为 100. 64 MPa 和 1. 48 GPa ; B 组 PT(无稀土添加组) 的抗压强度和弹性模量分别为 102. 19 MPa 和 2.32 GPa ; C 组 PT(无稀土添加组) 的抗压强度和弹性模量分别为 130. 88 MPa 和 2. 87 GPa 。A 组多孔钛的力学性能随着氟化镧的添加呈现波浪变化,其中只有三组氟化镧的添加量 (0. 05% 、0. 2% 和 0. 5 % ) 对多孔钛的抗压强度有增强效果,同时只有当添加量为 0. 05% 时增强了 A 组多孔钛的弹性模量。综合来看,氟化镧的添加量为 0. 05 % 才能增强多孔钛的力学性能,即 A-L05 多孔钛试样的抗压强度和弹性模量分别达到了 127. 53 MPa和 1.63 GPa 。B 组多孔钛的力学性能随着氟化镧的添加呈现先上升后下降的趋势,其中有三组氟化镧的添加量(0. 05 % 、0. 1 % 、0. 2 % ) 对多孔钛的抗压强度有增强效果,同时只有当添加量为 1. 0 % 时降低了 B 组多孔钛的弹性模量。综合来看,氟化镧的微量加入明显增强了多孔钛的力学性能,其中当氟化镧的添加量为 0. 05 % 时增强效果最佳,即 B-L05 多孔钛试样的抗压强度和弹性模量分别达到了 128. 83 MPa 和 2. 64 GPa 。C 组多孔钛的力学性能随着氟化镧的添加同样呈现先上升后下降的趋势,其中只有两组氟化镧的添加量(0. 2 % 和0. 5 % ) 对多孔钛的抗压强度无增强效果,另外也有两组氟化镧的添加量 0. 5 % 和 1. 0 % 对多孔钛的弹性械量无增强效果。综合而言,当氟化镧的添加量为 0. 3 % 时对多孔钛的力学性能效果最佳,即 C-L30 多孔钛的抗压强度和弹性模量分别达到了157. 84 MPa 和 3. 73 GPa。

对比三种不同粒径制备所得的多孔钛,在不添加稀土之前,多孔钛的力学性能随着粒径的减小力学性能反而更好。这是因为随着钛粉粒径的减小, 在烧结过程中颗粒间的烧结情况和结晶情况都较好,从而界面越多,其抗破坏性越强,因此增强了多孔钛的力学性能。并且不同粒径的钛粉制备的多孔钛对稀土的加入影响不同,其中粒径最大的 A 组 (31. 5μm) 增强效果不明显,最佳增强效果的 A- L05 的力学性能较 PT 组多孔钛的抗压强度和弹性模量分别增强了 26. 89 MPa 和 0. 15 GPa ; 粒径中间的 B 组(18. 1 μm) 增强效果较好,最佳增强效果的 B-L05 的力学性能较 PT 组多孔钛的抗压强度和弹性模量分别增强了 26. 64 MPa 和 0. 32 GPa ; 粒径最小的 C 组(9. 8 μm) 增强效果最好,最佳增强效果的 C-L30 的力学性能较 PT 组多孔钛的抗压强度和弹性模量分别增强了 26. 96 MPa 和 0. 86 GPa 。可以看出,每组最佳试样的抗压强度增强幅度相差不大,主要区别于增强的弹性模量随着粒径变小,增强效果变高。综合可得,氟化镧的微量加入可明显提高多孔钛的力学性能,但加入量过高时,其力学性能反而有所下降,并且根据钛粉粒径的不同呈现不同的增强效果。

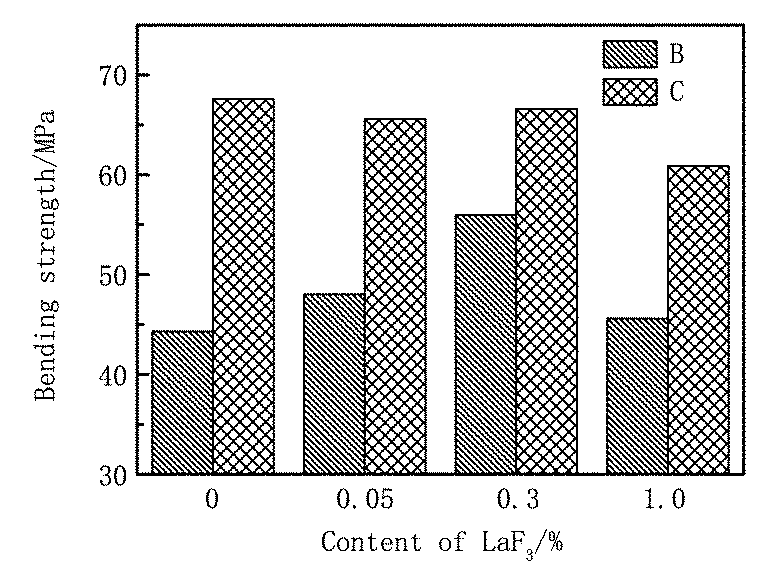

2. 3. 2 抗弯强度分析

选取抗压强度和弹性模量较好的 B、C 组来进行抗弯强度实验( 图 8) 。除了选取 PT 组的多孔钛外,含氟化镧添加量为 0.05 % 和 0.3 % 时得到的 B-L05 和 C-L30 的抗压强度和弹性模量最佳,因此选择此两种氟化镧添加量进行抗弯实验 ; 为了更好的对比说明氟化镧的过多加入会减弱多孔钛的力学性能,也选取 1. 0% 添加量做为抗弯实验组进行分析对比。

由图 8 可知,随着钛粉粒径的减小,多孔钛的抗弯强度增强,其中 B-PT 的抗弯强度为 44. 3 MPa,C- PT 的抗弯强度为 67. 6 MPa 。对于粒径较大的 B 组来说,随着氟化镧添加量的增加,抗弯强度先上升后下降,其中当添加量为 0.3% 时抗弯强度最高为 56. 04 MPa 。可以看出,氟化镧的少量加入对 B 组确实有增强抗弯强度的作用,但加入量到达一定量时其有减弱效果。而粒径最小的 C 组来说,随着氟化镧添加量的增加抗弯强度并没有增强,反而略为下降。说明综合可知,氟化镧只对粒径稍大钛粉制备的多孔钛有增强效果,而对粒径较小钛粉制备的多孔钛并无增强效果。结合前面的结果情况分析,钛粉粒径越细烧结所得的多孔钛结晶和烧结情况越好,从而本身的晶粒已经足够细化,所以氟化镧的细化晶粒的作用对其影响不明显。

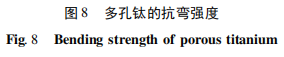

2. 4 多孔钛的金相分析

选取力学性能最好的 C 组进行金相实验,通过金相分析确认氟化镧的加入是否细化了晶粒。使用 Kroll 试剂对多孔钛进行 30 s~60 s 的腐蚀后观察其金相图片,如图 9 。

图 9 中白色部分为钛基底,由于孔隙的存在而呈现黑色部分。可以看出,多孔钛的晶界已经清晰显现,但是因为孔隙的大量存在无法准确用软件来分析具体的晶粒尺寸,但比较图 9 中 C-PT、C-L30、 C-L100 多孔钛都在 200 倍数的金相图片可以看出,C-L30 的晶界要较其他两组试样多许多,另外 C- L100 的晶界是最小的。因而可以说明,微量氟化镧的加入确实细化了多孔钛的晶粒,从而使其抗压强度和弹性模量得到了增强。

3 结论

1. 采用添加造孔剂法成功制备出高孔隙 (57% ~ 73% ) 的多孔钛,孔径尺寸范围为 90μm ~255μm,贯通性良好,开孔率可达 61% ~80% ,利于体液的传输和骨组织的长入。

2. 随着钛粉粒径的减小,多孔钛的力学性能随之增强。 即粒径最小的 C 组的多孔钛力学性能最好,抗压强度和弹性模量分别为 130. 88 MPa 和2. 87 GPa。

3. 氟化镧的微量加入可提高多孔钛的力学性能,其中粒径稍大的 A、B 组在氟化镧的加入量为 0.05% 时增强效果最好,而粒径稍小的 C 组在氟化镧加入量为 0.3 % 时增强效果最好。

4. 不同粒径制备得到的多孔钛对氟化镧的抗压强度增强幅度差异不大,主要差别在于对弹性模量的增强效果随着粒径的减小而上升。A-L05 较 PT 组弹性模量增强 0.15 GPa ; B-L05 较 PT 组弹性模量增强 0.32 GPa ; C-L30 较 PT 组弹性模量增强0.86 GPa。

5. 氟化镧的加入只增强较大粒径 ( B 组) 多孔钛的抗弯强度,而对粒径较小的 ( C 组) 无增强效果。

6. 氟化镧主要细化多孔钛的晶粒,从而增强多孔钛的力学性能。

参考文献 :

[1] Geeth M,Singh A K ,Asokamani R , et al. Ti based bio- materials ,the ultimate choice for orthopaedic implant-a review[J]. Progress in Materials Science,2009,54(3) :397-425.

[2] Fujibayashi S ,Neo M ,Kim H M ,et al. Osteoinduc- tion of borous bioactive titanium metal[J]. Biomaterials,2004,25 (3) :443-449.

[3] Barrere F,Vander Valk C M,Meijer G,et al. Osteointe- gration of biomimetic apatite coating applied onto dense and porous metal implants in femur of goat[J]. Journal of Biomedical Materials Research,2003,67B( 1) : 655-665.

[4] Long M,Rack H J. Titanium alloys in total joint replace- ment-A material science perspective[J]. Biomaterials, 1998,19( 19) : 1621-1639.

[5] Shimko D A,Shimko V F,Sander E A,et al. Effect of porostiy on the fluid flow charateristics and mechanical properties of tatalum scaffolds[J]. Journal of Biomedical Materials Research Part B : Applied Biomaterials,2005, 73 (2) : 315-324.

[6] Krishna B V ,Bose S ,Bandyopadhyay A. Low stiffness porous Ti structures for load-bearing implants[J]. Acta Biomaterialia,2007,3 (6) : 997-1006.

[7] Ryan G,Pandit A,Apatsidis D P. Fabrication methods of porous metals for use in orthopaedic plication

[J].Bio- materials,2006,27 :2651-2670.

[8] Karageorgiou V ,Kaplan D. Porosity of 3D biomaterial scaffolds and osteogenesis[J]. Biomaterials 2005,26 (27) : 5474-5491.

[9] 王春荣 . 稀土对钢铁材料组织与性能的影响[J]. 热 加工工艺,2014,43 ( 18) : 13-16. Wang C R. Effect of rare earth element on microstructure and properties of iron and steel[J]. Hot Working Tech- nology,2014 43 ( 18) : 13-16

[10] 袁书强,杨辉,王芳,等 . 稀土对 11%Cr 铁素体不锈 钢耐腐蚀性能 的影响[J]. 稀土,2016,37 (03 ) :84.Yuan S Q,Yang H,Wang F,et al. Effect of rare earth on the corrosion resistance of 11% Cr ferritic stainless steel[J]. Chinese Rare Earths,2016,37(03) :79-84.

[11] 朱亚平,陈跃军,冯波,等 . 稀土 CeO2 增强型多孔钛 的制备与性能[J]. 稀有金属材料与工程,2011,40(3) : 511-514.Zhu Y P ,Chen Y J ,Feng B ,et al. Preparation andechanical properties of porous titanium enhanced by CeO2[J]. Rare Metal Materials and Engineering,2011, 40(3) : 511-514.

[12] Li B Q,Yan F ,Lu X. Effect of microstructure on the tensile property of porous Ti produced by powder metal- lurgy technique[J]. Materials Science and Engineering A,2012,534(2) :43-52.

[13] Tporres Y ,Lascano S ,Bris J ,et al . Development of porous titanium for biomedical application : A compari- son betwween loose sintering and space-holder tech- niques[J]. Materials Science and Engineering C,2014, 37(2014) : 148-156.

[14] 李虎,虞奇峰,张波,等 . 浆料发泡法制备生物活性 多孔钛及其性能[J]. 稀有金属材料与工程,2006,35 (01) : 154-157. Li H,Yu Q F,Zhang B,et al. Fabrication and charac- terization of bioactive porous titanium[J]. Rare Metal Materials and Engineering,2006,35 (01) : 154-157.

[15] Carreno-morelli E ,Rodriguez M,Arbaizar,et al. Por- ous titanium processed by powder injection moulding of titanium hydride and space holders[J]. Powder Metal- lurgy,2014,57(02) : 93-96.

申明:该文章仅用于学术交流,若侵害本文作者权益,请联系网站负责人进行删除,谢谢!

管理员

该内容暂无评论