联系人:沈经理

手 机:16602150044

电 话:400-663-2276

地 址:上海市嘉定区华江公路688号凯迪大厦210室

(来源:期刊-《热加工工艺 》-第47卷第22期)

范兴平, 申成伟

(攀枝花学院, 四川 攀枝花 617000)

摘 要:研究了氟化镧添加量对碳化钛钢结硬质合金微观组织和力学性能的影响。结果表明,随着氟化镧含量的增加,该合金的硬度和冲击韧性先增大后减小,致密度亦先增加后减小 。当氟化镧添加量 0.5%时,组织致密,硬度及韧性均达到最大值。

关键词:钢结硬质合金;氟化镧;冲击韧性;显微组织

DOI: 10.14158/j. cnki. 1001-3814. 2018. 22. 021

中图分类号:TG135+. 5 文献标识码:A 文章编号:1001-3814(2018)22-0082-03

稀土的化学性质十分活拨,易与氧气、硫等元素 发生反应生成化合物 ; 还可与合金中的其他低熔点杂质发生交互作用 ,形成比较稳定的具有很高熔点的化合物 ,而且能对杂质元素在晶界处偏聚起抑制作用,能净化晶界,提高材料的强度,同时对材料高温强度的提高作用明显[1-2]。 所以稀土也被称为工业维生素,从而被广泛应用于材料、机械、电子学、磁学等领域。在钢结硬质合金生产之中,稀土的应用也多种多样,研制出了一系列新的稀土增强型硬质合金,在切削刀具、工模具及凿岩模具等领域得到广泛应用[3-4]。

在采用粉末冶金方法制备钢结硬质合金的过程中,很容易在粉末的颗粒表面形成氧化层,比如在混料、成形以及烧结过程中,试样都很容易被氧化。而且在烧结程中,由于真空度不足,试样表面可能会被氧化 ;而当试样表面被氧化后 ,氧化层的性质很稳定,在之后的工艺步骤中很难去除,可能会对烧结过程中的原子扩散颗粒之间起到阻碍作用;而且,由于表面氧化物的存在 , 导致被烧结的材料内部晶界处可能会有氧化物聚集 ,而影响到界面的结构及化学组成,致使晶粒间的结合强度降低,会使材料发生脆裂、脆断和剥落等一系列问题[5]。但若在钢结硬质合金的原料粉末中添加一定量的稀土 ,通过稀土与合金中杂质元素的反应 ,以此来改善钢基复合材料的组织和性能是有一种有效的方法 ,国内外科研工作者对此进行了大量的研究,并取得了一定的成果。然而 ,针对稀土化合物对钢结硬质合金的性能影响却鲜有报道,因此,本试验选择添加氟化镧并探讨其添加量对钢结硬质合金性能的影响。

1 试验材料与方法

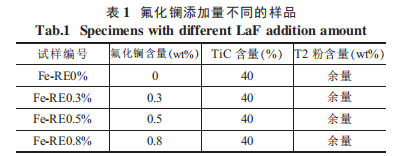

本研究主要的原材料为铁粉、TiC、碳粉、氟化镧及无水乙醇。具体配料方法如下:先将碳粉与铁粉混合得到 T1 粉(其中碳粉占 0.25%),再将 T1 粉与钛粉按 3:2 的比例混合,得到 T2 粉,然后通过添加不同量的氟化镧得到不同配比的样品原料 ,其比例见表 1 。对不同样品原料进行模压成型 ,成型压力10 MPa ,保压时间 30 s , 再在真空烧结炉中进行烧结,烧结温度 1400 ℃ , 保温时间 2 h。

采用数字显微镜观察试样的组织形貌 ; 采用冲击韧性试验机测试其冲击韧性 ; 采用洛氏硬度计测试其硬度。

2 试验结果及讨论

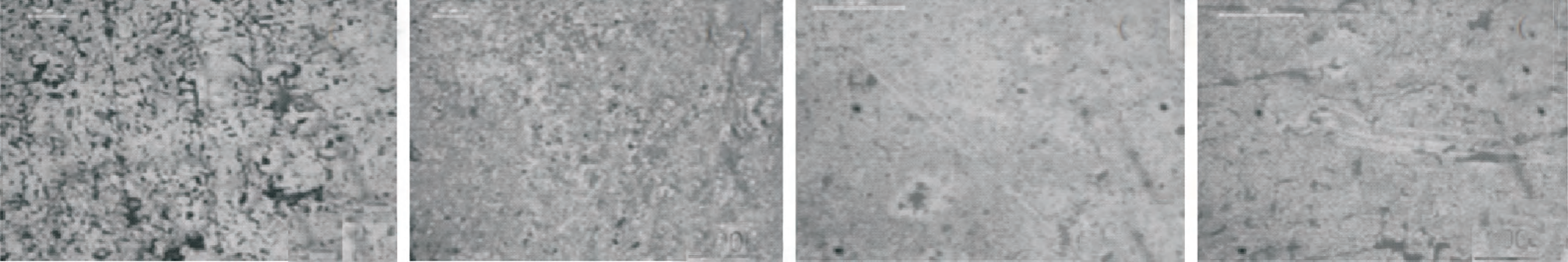

2.1 氟化镧添加量对碳化钛钢结硬质合金组织的影响

烧结温度 1400 ℃ 、TiC 含量为 40%的试样添加稀土氟化镧后试样的组织如图 1 所示 。其中 ,图 1(a)为未添加稀土的烧结试样,可看到其宏观孔隙很大,合金表面成分存在一定的偏析,晶粒也比较大;添加稀土氟化镧以后可使得合金孔隙率减小 ,且与未添加稀土的试样金相图片相比 ,大孔隙数量明显减少 ,孔隙的分布更加均匀。而孔隙的数量以及孔隙尺度的减少,硬质相分布的均匀性增加,都有利于材料综合性能的提高 ,但是这个规律在只有当稀土的加入量在一定范围内才起作用。当稀土加入量过高时,如图 1(d)所示,反而会使合金的孔隙数量及尺度增加,均匀性恶化。综上,氟化镧添加量为 0.5% 的 TiC 钢结硬质合金的孔隙率最低 ,综合性能最好。

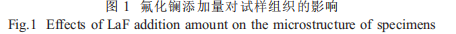

2.2 氟化镧添加量对碳化钛钢结硬质合金硬度的影响

烧结温度为 1400 ℃ 、TiC 含量为 40%的试样添加稀土氟化镧后硬度测试结果如图 2 所示。可看出,RE 含量分别为 0.3%、0.5%、0.8%时 , 它们的硬度较未添加稀土元素试样(37HRC)的均有一定的提高,Fe-RE0.3% 的硬度为 43HRC、Fe-RE0.5% 的硬度为 47HRC、Fe-RE0.8% 的 硬度为 42 HRC 。 添加稀土后 ,TiC 钢结硬质合金的硬度明显提高 ,其中以 Fe-RE0.5%试样硬度的提高最为明显 。这是因为在 1400℃烧结温度下稀土化合物中的La可使氧化铁还原,进而减少了材料中碳的损失,使材料的硬度有所提高。由于去除了表面氧化膜,促进了合金原子间的原子扩散以及原子之间润湿性的改善 ,使致密化的进程加快,达到了减小孔隙率的目的。同时稀土化合物的加入使烧结过程中晶界的迁移受到阻碍,可使晶粒细化,晶界数量增加,也有利于提高合金的密度和合金强度[5]。随着稀土元素氟化镧的加入量增加至 0.8%时,合金的硬度又趋于下降 ,这说明过量稀土化合物的加入会使得稀土化合物含量增加从而容易在晶界处 聚集,致使合金基体连续性遭到恶化,阻碍了合金致密化的过程,从而影响了材料的硬度[6]。

2.3 氟化镧添加量对碳化钛钢结硬质合金冲击韧性的影响

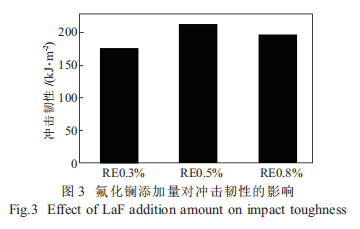

未加稀土时的试样冲击韧性为 169.5 kJ/m2,烧结温度 1400 ℃ 、TiC 含量为 40%的试样添加稀土氟化镧后冲击韧性的测试结果如图 3 所示 。可知,在添加稀土后 ,试样的冲击韧性都有一定的提高, Fe-RE0.3%冲击韧性为 176.3 kJ/m2、Fe-RE0.5%的冲击韧性为 212.6 kJ/m2、Fe-RE0.8% 的冲击韧性为197.2 kJ/m2。当稀土添加量为 0.5%时,合金冲击韧性的提高最为明显 ,这是因为通过添加氟化镧抑制了晶粒的长大,并起到弥散强化的作用。由于稀土氟化镧的化学性质十分活泼 ,在 1400 ℃烧结温度下,氟化镧能与金属粉末界面上的杂质以及氧化膜发生作用,能吸附 Si 和 Ca 等杂质,从而减少了杂质在钢基体中的溶解度,降低了界面能量,强化了组织和晶粒界面[7],能起到净化界面的作用,达到了减小孔隙率的目的;而孔隙率的减小又有能助于冲击韧性的提高[8-9]。 随着稀土元素氟化镧加入量增加至 0.8%时,合金的冲击韧性又趋于下降 ,这说明过量稀土化合物的加入会使得稀土化合物含量增加 ,从而容易在晶界处聚集,使得材料的冲击韧性下降[6]。

3 结论

随着氟化镧添加量的增加(0% 、0.3% 、0.5% 、 0.8%),试样的组织致密度先增加后减小 。当氟化镧添加量为 0.5%时,TiC 钢结硬质合金的组织致密,且力学性能佳,硬度最高能达到 47HRC,冲击韧性最高能达到 212.6 kJ/m2。

参考文献:

[1] 稀土编写组. 稀土(下册)[M]. 北京:冶金工业出版社,1978: 351-372.

[2] 稀有金属应用编写组. 稀有金属应用(下册)[M]. 北京:冶金工业出社,1998.

[3] 王连成. 稀土铁基粉末热锻材料的研制应用[J]. 粉末冶金技术,1989,7(2):95-100.

[4] 罗重麟. 稀土元素对 YT5R 硬质合金的使用性能与显微结构的影响[J]. 稀有金属与硬质合金,1991(2):14-19 .

[5] 岳丽杰 .Cu-P-RE 耐候钢中稀土行为作用及机理的研究[D]. 沈阳:东北大学,2006 .

[6] 宾建林,刘东华,汤波,等. 添加稀土 的 TiC 基钢结硬质合金性能研究[J].金属材料与冶金工程,2013,41(3):3-5.

[7] 陈骏,郭志猛,罗骥. 稀土添加量对 TiC 基钢结硬质合金性能 的影响[J]. 粉末冶金工业,2015,25(3):12-16.

[8] 魏庆丰,孙景,李昌青. 稀土添加剂在硬质合金中的应用研究 [J]. 稀有金属与硬质合金,2002,30(2):33-36.

[9] 李斌书. 稀土添加方法对硬质合金物理力学性能和使用性能 的影响[J]. 硬质合金,1996,13(1):15-19.

申明:该文章仅用于学术交流,若侵害本文作者权益,请联系网站负责人进行删除,谢谢!

管理员

该内容暂无评论