联系人:沈经理

手 机:16602150044

电 话:400-663-2276

地 址:上海市嘉定区华江公路688号凯迪大厦210室

(来源:期刊-《稀土 》- 第46卷第5期)

狄玉丽1 ,朱晓东 2,3 ,何 霞 1 ,杨安星 1 ,赵 林 1 ,黄海燕 1*

( 1.西昌学院 理学院,四川 西昌 615000;

2.成都大学 机械工程学院,四川 成都 610106;

3.四川省粉末冶金技术工程研究中心,四川 成都 610106)

摘 要: 本研究采用轻质氧化镁粉末( 纯度≥98. 5%) 作为主要原料,同时以氧化锆( ZrO2 ) 、氧化镨( Pr6 O11) 和 氧化铈( CeO2 ) 作为添加剂,聚乙烯醇( ≥98. 0%) 作为粘结剂( 添加量为 10%,质量分数) ,通过干压成型后,在常压下进行烧结,从而制备得到氧化镁陶瓷材料 。烧结温度 1550 ℃ , 保温 1 h~2 h 成型后对氧化镁陶瓷进行密度、体积收缩率、硬度、抗热震、显微结构及物相检测及分析 。 固定 ZrO2 添加量为 1%后分别先后添加 Pr6 O11和 CeO2,探究获得 Pr6 O11和 CeO2 的最佳添加量分别为 0. 5% 和5% 。然后探究 Pr,Ce 共掺杂不同添加含量对氧化镁陶瓷材料烧结及抗热震性能的影响 。结果表明: 共掺杂 CeO2 与 Pr6 O11 的添加比例为 3. 0 ∶ 0. 5( 质量分数) 时氧化镁陶瓷具有最佳的洛氏硬度为86 HRB,此时的抗热震次数为 11 次。

关键词: 氧化镁陶瓷; 氧化铈; 氧化镨; 烧结性能; 抗热震性能

中图分类号: TF124 文献标识码: A 文章编号: 1004-0277( 2025) 05-0073-12

氧化镁陶瓷因具有高硬度、高熔点( 2800 ℃ ) 、 耐高温性及稳定化学性质等优点,可用作冶炼金属用的坩锅、热电偶套管及防辐射窗口材料等 。但其热膨胀系数较大[( 14~15) × 10-6 / ℃ , 0~1500 ℃ ] , 烧结性能欠佳,导致其抗热震性能也较差[1]。稀土氧化物因具有较高的熔点、沸点、稳定性和高温挥发性弱而被广泛作为一类添加剂应用于陶瓷材料的生产制备 中[2,3]。稀土氧化物添加剂主要分布于陶瓷材料的晶界上,通过细晶强化、晶界净化、固溶强化、弥散强化等作用[4~7]来显著改善陶瓷材料的性能,包括抗热震稳定性提升[8,9]、烧结致密度增加[10,11]、介电常数可控调节[12~15]、断裂韧性增强[10,16]等。

为了提高 MgO 陶瓷材料的抗热震性能,于忞等[17]将稀土氧化物 La2 O3 作为添加剂添加至氧化镁中并探究其添加量对 MgO 陶瓷的性能影响 。 当 La2 O3 添加量为 1% ( 质量分数) ,1640 ℃ 烧结所得 MgO 陶瓷相对密度高达 99. 72%; 而当 La2 O3 添加量为2%,1560 ℃ 烧结所得 MgO 陶瓷热震后( 2 次1100 ℃ 水冷热循环) 的残余耐压强度为 58 MPa。 张骋等[18]以 CaO、混合稀土氧化物、ZrO2 及 Al2 O3 + CaO 为添加剂研究了 MgO 陶瓷的抗热震性,得出添加稀土氧化物并在 1640 ℃ 烧结制得的 MgO 陶瓷具有较好抗热震性 。薜宗伟等[19,20]将 Y2 O3 和 ZrO2 + Y2 O3 作为添加剂成功制得 MgO 陶瓷,而加入稀土或复合稀土的 MgO 陶瓷的抗热震性能次数得到显著提高,其中当 Y2 O3 添加量为 2% ( 质量分数) , 1450 ℃ 烧结制得的 MgO 陶瓷抗热震次数为 11 次。由此可知,复合稀土氧化物的添加可有效提高 MgO 陶瓷材料的抗热震性 。 因此,本文通过常压烧结法制备 MgO 陶瓷,并且添加 ZrO2 作为基础添加剂,探究不同添加比例的氧化镨 ( Pr6 O11 ) 、氧化铈 ( CeO2 ) 、Pr6 O11+ CeO2 对 MgO 陶瓷的烧结、硬度及抗热震性能的影响及其增强机理。

1 实验部分

1. 1 试样的制备

实验工艺流程见图 1,采用轻质氧化镁粉末 ( AR , ≥98. 5%) 为主要原料,聚乙烯醇( ≥98. 0%, PVA) 为黏结剂( 添加量为 10%,质量分数,下同) , 使用干压成型法成功制得 MgO 陶瓷材料 。选择 ZrO2、Pr6 O11 和 CeO2 作为添加剂加入原料中制备 MgO 陶瓷,烧结温度 1550 ℃ , 保温时间 1 h~2 h,探究不同含量的添加剂对氧化镁陶瓷的性能影响。其中,ZrO2 和 CeO2 的添加量分别设定为 1%、3%、 5%、7%、9%,而 Pr6 O11 的添加量则设定为 0. 5%、 1. 0%、1. 5%、2. 0%、3. 0% 。

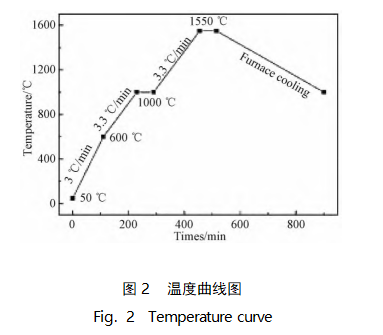

图 1 所示将各种配比的原料放入 XQM-变频行星式球磨机中干法球磨混合,加入锆球大小( 大球Φ20 mm,小球 Φ10 mm) 比例为 1 ∶ 5,共计 24 个锆球,设定转速 300 r / min 球磨 30 min 。然后采用 YP- 30T 粉末压片机进行冷压成型,添加氧化锆和氧化铈时的成型压制压强为408 MPa,保压时间 30 s,而添加氧化镨和 Pr,Ce 共掺杂时的压制压强为 306 MPa,保压时间 2 min 。压制出两种试样: 方形 15. 4 mm× 15. 4 mm×h mm 试样主要用于检测烧结性能、硬度、抗热震性能等; Φ5mm 试样主要用于检测扫描电子显微镜( SEM) 及能谱仪( EDS) 。压制后 试样放置于 SIGMA 人工智能箱式电阻炉中进行烧结,烧结曲线见图2。

1. 2 性能检测及表征

采用 GSL-101BI 激光粒度分布测量仪对实验原料进行粒度检测; 压制样品烧结前后分别使用游标卡尺测量其长度和高度,分别取三个不同位置测量后再进行平均并计算试样体积,以此计算试样的体积收缩率的变化; 采用 QL-102l 型精密陶瓷孔隙率体积密度测试仪对试样进行密度 的测试; 使用 HR-150A 型洛氏硬度计测试试样的洛氏硬度; 使用行业标准 YB/ T 376. 3-2004 水急冷— 裂纹判定法[21]来测试 MgO 陶瓷的抗热震次数( 温度为1100 ℃ ) ; 使用 DX-2700 型 X 射线衍射仪对原料和试样进行物相分析; FEI Inspect F50 场发射扫描电镜( 四川威斯特分析测试有限公司) 观察试样表面微观形貌 。

2 结果与讨论

2. 1 原料粒度检测结果

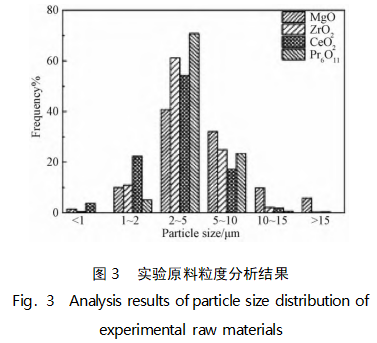

如图 3 所示,MgO、ZrO2、CeO2 和 Pr6 O11 四种原料的颗粒尺寸主要在0~15μm 之间,且四种原料分别有 72. 80%、86. 13%、71. 53% 和 94. 19% 介 于 2μm~10μm 之间,表明原料都属于微米级颗粒且粒径较相近,更有利于后期烧结成型。

2. 2 氧化锆对氧化镁陶瓷的性能影响

前期实验已确定 MgO 陶瓷的最佳烧结工艺为:压制压强 408 MPa,保压时间 30 s,烧结 温度 1550 ℃ , 保温时间 1 h 。在此工艺基础上,固定 PVA 添加量为 10%,并选择5 种不同含量的 ZrO2 加入原料中( 1%、3%、5%、7%、9%) ,并探究其对 MgO 陶瓷的性能影响。

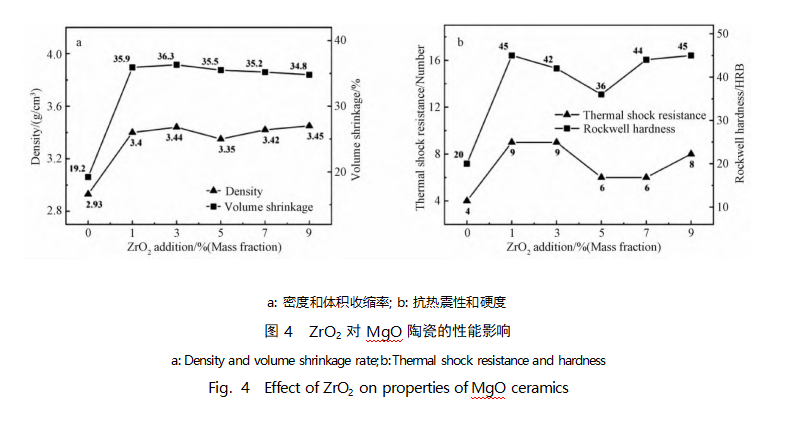

由图 4 可知,加入 ZrO2 后的 MgO 陶瓷材料的密度、体积收缩率、硬度和抗热震性能都得到了较大的增强,表明 ZrO2 的加入明显增强了 MgO 陶瓷的烧结性能、力学性能和抗热震性能 。随着 ZrO2 添加量的增加,MgO 陶瓷材料的性能呈现先增后减的趋势,但添加 ZrO2 后的 MgO 陶瓷的密度和体积收缩率变化不大,分别在 0.1 g / cm3 和 0.1% 之间变化 。而其硬度和抗热震性能则变化较大,当 ZrO2 添加量为 1% 时洛氏硬度为45 HRB,抗热震次数为 9 次,较空白试样分别提高了25 HRB 和 5 次 。添加 ZrO2 的 MgO 陶瓷在烧结时产生的晶型转变伴随体积变化,从而在材料内部产生微裂纹,这些微裂纹吸收热震过程中的裂纹尖端应力,从而起到提高抗热震性能的作用 。随着 ZrO2 的继续增加,当添加量为 9% 时,MgO 陶瓷的性能又随添加量而有所提高且与 1%添加量相差不多,但其抗热震次数较1%添加量时低一点 。综合以上可得知 ZrO2 的最佳添加量为 1%( Z1) 。

2. 3 氧化铈对氧化镁陶瓷的性能影响

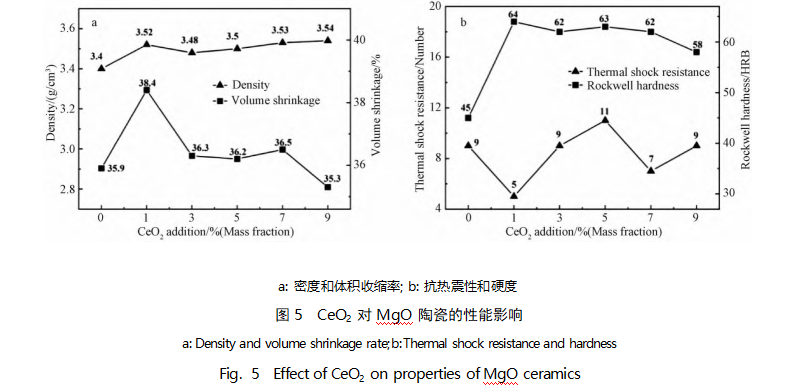

使用同添加 ZrO2 时一致的工艺条件来制备添加 CeO2 的 MgO 陶瓷材料 。在此工艺基础上,固定 PVA 和 ZrO2 的添加量分别为 10% 和 1%,并选择 5 种不同含量的 CeO2 加入原料中( 1%、3%、5%、 7%、9%) ,并探究其对 MgO 陶瓷的性能影响。

由图5 可知,随着 CeO2 添加量的增加,MgO 陶瓷材料的密度随之有所增加,但增幅较小,只比 Z1 材料提高了 0.08 g / cm3~0.14 g / cm3 ,而体积收缩率随着 CeO2 的增加呈现先增后减的趋势,但其变化范围也较小,在-0.6% ~2.5% 之间变化 。同时 MgO 陶瓷材料的硬度随 CeO2 添加量的增加呈现先增后小幅度减小的趋势,其最小的硬度也较 Z1 材 料增加了 13 HRB,表明 CeO2 的添加明显增强了 MgO 陶瓷材料的硬度 。MgO 陶瓷材料的抗热震次数随着 CeO2 添加量的增加呈现无规律的波动趋势,可看出当 CeO2 添加量为 1% 时的硬度最高为 64 HRB,但此时材料的抗热震次数反而较 Z1 降低了 4 次 。而当 CeO2 添加量为 5% 时 MgO 陶瓷材料具有最好的抗热震次数为 11 次,较 Z1 材料提高了 2 次,而此时材料的硬度为63 HRB 较 Z1 增加了 18 HRB,表明 5% 为最佳添加量 。根据性能对比可看出,CeO2 并未明显提高 MgO 陶瓷材料的抗热震次数,但是却明显提高了 MgO 陶瓷材料的硬度、密度和体积收缩率 。表明 CeO2 提高了 MgO 陶瓷材料的烧结性能,明显提高了材料的致密性,从而材料的硬度也随之得到明显提高 。原有 ZrO2 的添加已明显提高了 MgO 陶瓷材料的抗热震次数,而 CeO2 的增强效果则相对较小,且不随添加量呈现规律的变化 。综合以上可得,CeO2 的最佳添加量为 5%(C5) 。

2. 4 氧化错对氧化镁陶瓷的性能影响

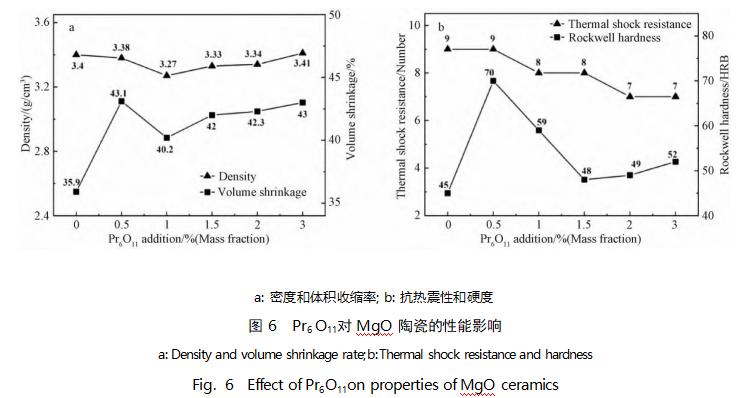

前期实验已确定添加 Pr6 O11 的 MgO 陶瓷的最佳烧结工艺为: 压制压强 306 MPa,保压时 间 2 min,烧结温度 1550 ℃ ,保温时间2 h 。 同样固定 PVA 和 ZrO2 的添加量分别为 10% 和 1% ,选择 5 种不同含量的 Pr6 O11 加入原料中( 0.5% 、1.0% 、1.5% 、2.0% 、3.0%) ,并探究其对 MgO 陶瓷的性能影响 。根据图 6 所示,随着 Pr6 O11 的增加,MgO 陶瓷材料的密度相较于 Z1 材料有所降低,但降低的幅度在-0.13 g /cm3~0.01 g / cm3 之间,变化相对较小。 而 MgO 陶瓷材料的体积收缩率则变化较大,添加 Pr6 O11 后,其体积收缩率显著提升,增幅至少为 4. 3% 以上 。特别地,当 Pr6 O11 的添加量为 0.5% 时,体积收缩率达到最大值 43.1%,相较于 Z1 材料增加了7. 2%,而此时的 MgO 陶瓷材料的硬度也达到了最大值为70 HRB,但此时抗热震次数与 Z1 材料为 9 次 。随着 Pr6 O11 添加含量的增加,MgO 陶瓷材料的抗热震次数随之小幅度减小,而硬度则随之大幅度减小,但还是比 Z1 材料的硬度要大 。这表明Pr6 O11 仅提高了 MgO 陶瓷材料的致密性和硬度,而并未提高其抗热震性 。综上可知,Pr6 O11 最佳添加量为 0. 5%( P05) ,超过此含量则反而会降低 MgO 陶瓷材料的抗热震性能。

2. 5 Pr 和Ce 共掺杂对氧化镁陶瓷的性能影响

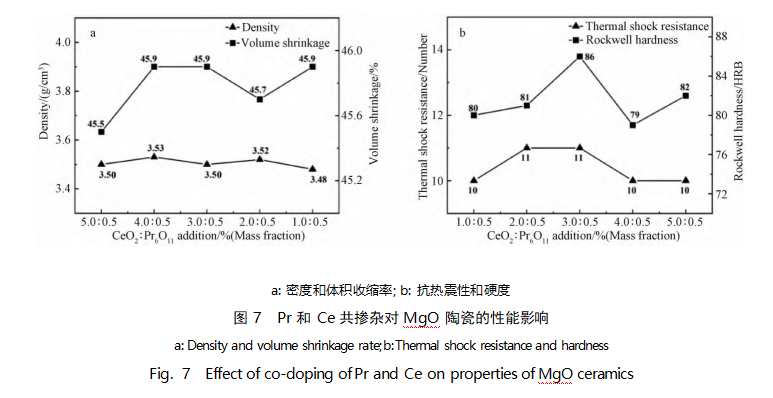

前期实验已确定 Pr,Ce 共掺杂的 MgO 陶瓷的最佳烧结工艺为: 压制压强 306 MPa,保压 时间 2 min,烧结温度 1550 ℃ , 保温时间 2 h 。 同样固定 PVA 和 ZrO2 的添加量分别为 10% 和 1%,选择 5 种不同混合CeO2 和 Pr6 O11的稀土含量加入原料中,因 Pr6 O11过量添加不会增强 MgO 陶瓷的性能,因此共掺杂稀土中固定 Pr6 O11的添加量为 0. 5%,从而改变 CeO2 的添加量,分别加入 1%、2%、3%、4% 和 5% 五种添加量,以此来探究 Pr,Ce 共掺杂对 MgO 陶瓷的性能影响。

根据图 7 所示,随着 CeO2 含量的增加,Pr,Ce 共掺杂的 MgO 陶瓷材料的密度和体积收缩率变化不大,密度在 3.48 g / cm3~3.53 g / cm3 之间,体积收缩率在 45.5%~45.9% 之间变化 。Pr,Ce 共掺杂后的 MgO 陶瓷材料的密度与其理论密度 3. 58 g / cm3 只差 0.05 g / cm3~0.10 g / cm3 ,相对密度高达 97.21%~98.60% 。而 MgO 陶瓷材料的硬度和抗热震次数随着 CeO2 含量的增加而呈现先增后减的趋势,硬度和抗热震次数在 79 HRB ~ 86 HRB和 10-11 次之间变化 。 当共掺杂 CeO2 与 Pr6 O11 的添加量比例为 3.0 ∶ 0.5 ( 质量分数) 时, MgO 陶瓷材料具有最大的硬度值 86 HRB 和抗热震次数 11 次 。此时 MgO 陶瓷材料的硬度值分别较空白 MgO 陶瓷试样、Z1 材料、C5 材料和 P05 材料分别增加了 66 HRB、41 HRB、23 HRB 和 16 HRB 。而 MgO 陶瓷材料的抗热震次数与 C5 材料相当,却较空白 MgO 陶瓷试样、Z 1 和 P05 材料分别增加了 4 次 、2 次和 2 次 。Pr,Ce 共掺杂后, MgO 陶瓷材料的致密性和密度显著增加,进而显著提高了材料的硬度值 。 同时,其抗热震次数也有所增加,但其增幅相对较小 。综上可知,Pr,Ce 共掺杂后 MgO 陶瓷材料的性能较添加单一稀土或氧化锆的性能有所增强,表明 Pr,Ce 共掺杂确实进一步增强了 MgO 陶瓷材料的烧结和抗热震性能 。

2. 6 稀土对氧化镁陶瓷表面形貌的影响

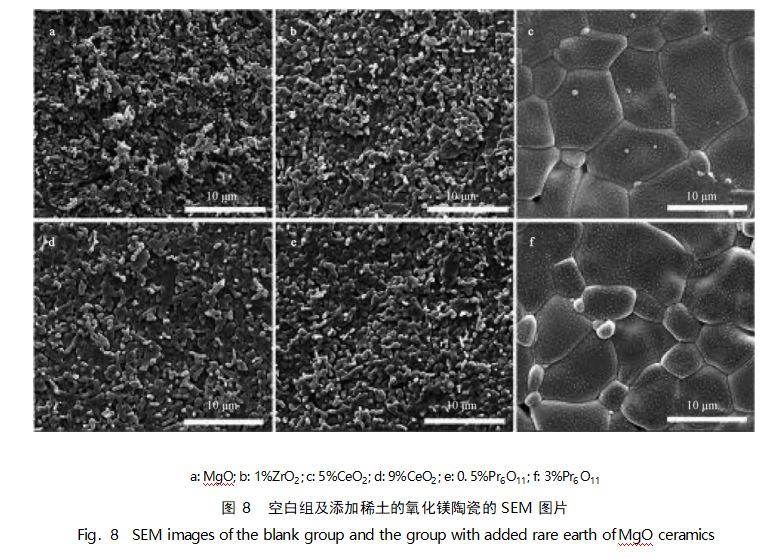

2. 6. 1 单一稀土对氧化镁陶瓷表面形貌的影响 为了对比分析 ZrO2、CeO2、Pr6 O11 对 MgO 陶瓷的烧结性能影响,分别对空白 MgO 陶瓷试样、Z01 及对添加了 CeO2 和 Pr6 O11 后的 MgO 陶瓷材料的表 面形貌进行相应的表征,见图 8。

由图 8 可知,空白 MgO 陶瓷材料明显有相对较多的孔隙存在,晶界结合不紧密导致试样的致密度不高,且颗粒间的烧结情况相对较差,有许多明显的颗粒单独存在,而 Z01 ( 图 8b) 和加入 CeO2 ( 图8c、8d) 后的 MgO 陶瓷材料的烧结情况良好,孔隙相对较少,晶粒也较小 。而添加 CeO2 量随之增加时,MgO 陶瓷的表面形貌变化不大,但使用 Nano meas- urer 软件对 X30000 倍的 SEM 图片( 8c 和 8d) 进行了粒径尺寸分析,结果得知 CeO2 添加量为5% 时有 颗粒数 72 个,最大粒径尺寸为 2. 11μm,最小粒径为 0.47μm,平均粒径为 1. 01μm 。而 CeO2 添加量为 9% 时有颗粒数 54 个,最大粒径尺寸为2.04μm, 最小粒径为 0.74μm,平均粒径为 1.30μm 。 由此可知,随着 CeO2 含量的增加,MgO 陶瓷材料的晶粒随之增大,因此对外表现出抗热震性能有所减小的趋势 。但加入 Pr6 O11后可看出,MgO 陶瓷材料的晶粒较大,表明 Pr6 O11的加入促进了 MgO 陶瓷的快速烧结与结晶情况,使用 Nano measurer 软件通过对 X3000 倍的 SEM 图片( 8e 和 8f) 进行了粒径尺寸分析,得出以下结果: 当 Pr6 O11添加量为 0.5% 时,晶粒颗粒数为 160 个,最大粒径尺寸为 21. 73μm,最小粒径尺寸为 2. 06μm,平均粒径为 7. 80 μm; 而当 Pr6 O11 添加量为 3% 时,晶粒颗粒数为 134 个,最大粒径尺寸为 23.72μm,最小粒径为 3.20μm,平均粒径为 8.53μm 。 同样地,随着 Pr6 O11含量的增加, MgO 陶瓷材料的晶粒增大,从而导致其具有抗热震性能随之减小的趋势。

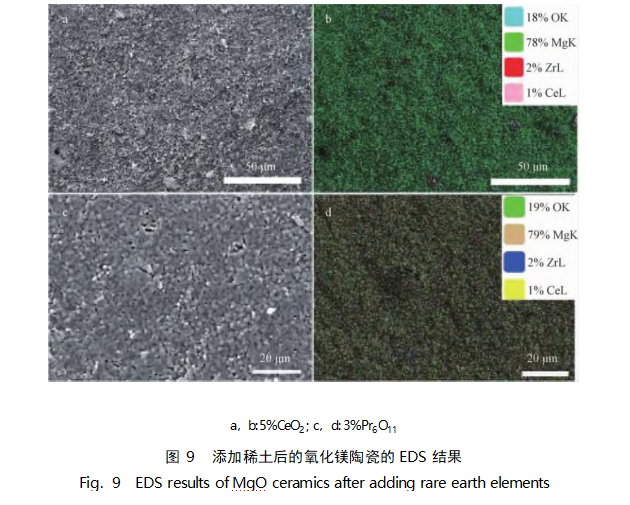

通过对比加入 CeO2 和 Pr6 O11 的 MgO 陶瓷的 SEM 图片,可以发现 CeO2 的加入促进了 MgO 陶瓷的烧结过程,且材料的晶粒尺寸相对较小,而 Pr6 O11 的加入则过度促进了烧结,导致晶粒显著增大 。从另一方面来看,加入 CeO2 的 MgO 陶瓷材料孔隙相对较多,而加入 Pr6 O11的 MgO 陶瓷材料的孔隙则显著减少,这使得 MgO 陶瓷材料的致密性和密度会相对较高 。与前面的性能数据对比可知,加入 CeO2 的 MgO 陶瓷材料因晶粒较小从而其抗热震性能确实较好,但是加入 Pr6 O11的 MgO 陶瓷材料因致密度较高从而表现出更好的硬度值 。为了分析 ZrO2 和稀土的分布情况,对添加 CeO2 和 Pr6 O11 量分别为 5% 和 3% 的 MgO 陶瓷试样进行了能谱面扫分析,结果见图 9 所示 。 由图 9 可看出,ZrO2 材料作为添加剂较 CeO2 和 Pr6 O11 材料存在易团聚的现象,而稀土材料相较来说分散均匀,且其主要分布于 MgO 陶瓷材料的晶界处。

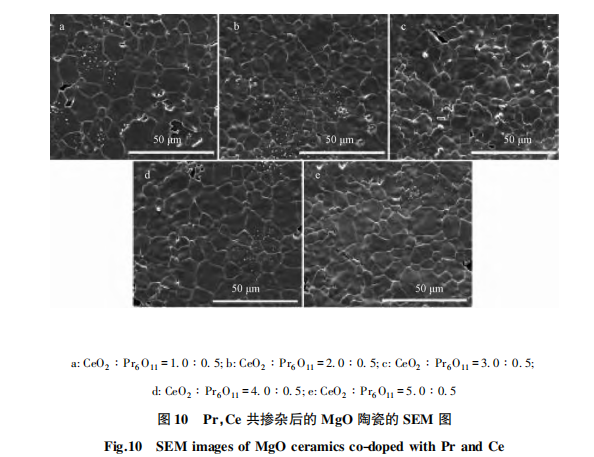

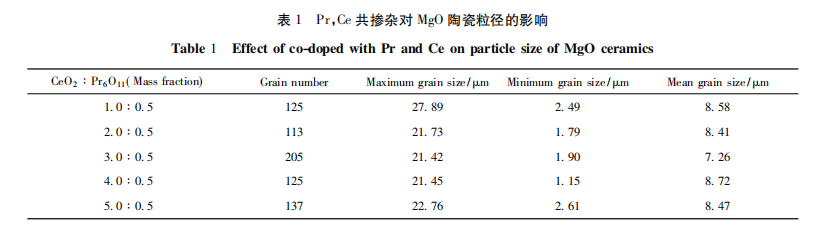

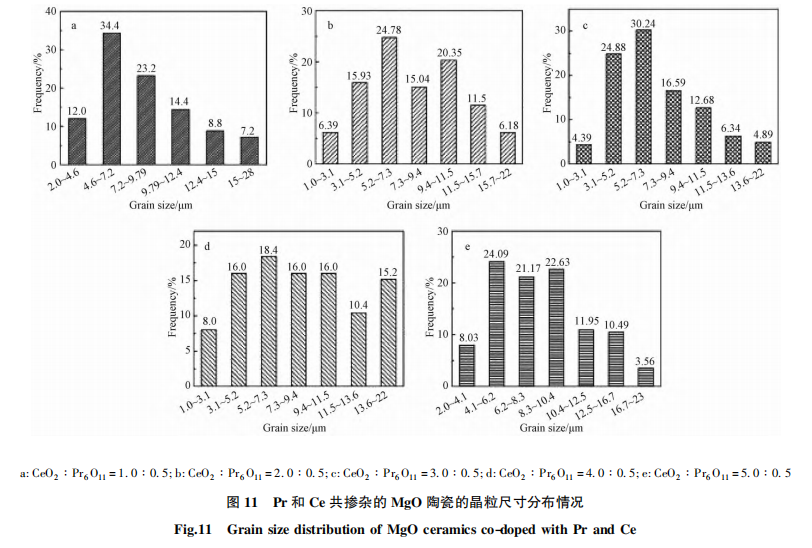

2. 6. 2 Pr,Ce 共掺杂对氧化镁陶瓷的表面形貌影响

为了对比分析 Pr,Ce 共掺杂不同质量比对 MgO 陶瓷的表面形貌及烧结性能的影响,对其进行了 SEM 表面观察,见图 10 。由图 10 可看出,随着 Pr,Ce 共掺杂中 CeO2 含量的增加,MgO 陶瓷材料的烧结情况及表面形貌较良好,且表面形貌与只添加稀土 Pr6 O11 时的相似 。可以看出,MgO 陶瓷材料的孔隙较少,致密度较高,这与 MgO 陶瓷材料的相对密度达到 97%以上相一致 。使用 NanoMeasurer 软件对图 10 中的 SEM 图片进行粒径尺寸分析,结果如表 1 和图 11 所示 。随着 CeO2 含量的增加,MgO 陶瓷的平均晶粒尺寸随之呈现先减后增的趋势,当 CeO2 与 Pr6 O11 混合比例为3. 0 ∶ 0. 5( 质量分数) 时平均粒径最小为 7. 26μm,其小颗粒所占频率相对较其他混合添加比例要高,此外其平均晶粒较单独添加 Pr6 O11 0. 5% 时的晶粒尺寸还小0. 54μm,且该混合添加比例下的硬度和抗热震性也是最好的,表明 Pr,Ce 共掺杂添加适量时也能一定程度上达到细化晶粒的作用,从而提高 MgO 陶瓷的抗热震和硬度性能。

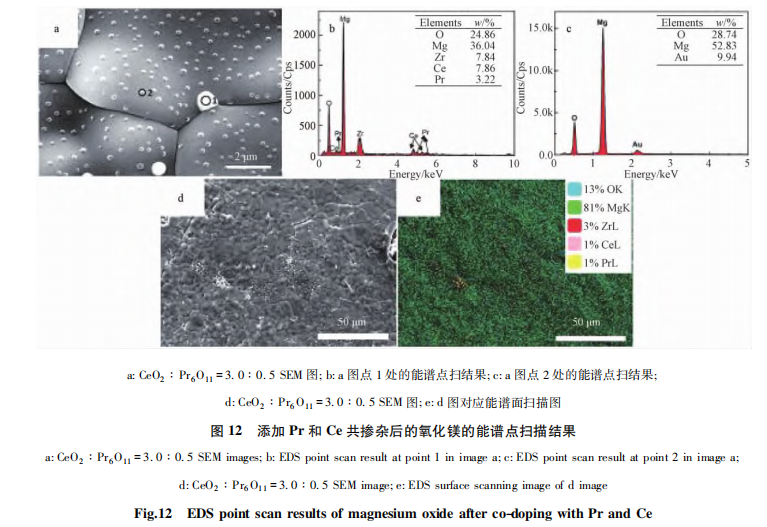

由图 10 可看到 MgO 陶瓷表面有许多白色的小颗粒,为了得知小颗粒的化学组成及元素的分布情况,对 Pr,Ce 共掺杂添加量为 CeO2 ∶ Pr6 O11 = 3. 0 ∶ 0. 5 的 MgO 陶瓷进行了相应的能谱点扫和面扫描分析,结果如图 12 所示 。 由图 12 可看出( 图 12b) , 白色颗粒主要含有 Ce、Pr、Zr、Mg 和 O 元素,表明该颗粒为稀土、ZrO2 和 MgO 陶瓷基体材料的混合物,且在高倍率下观察可得,较多白色颗粒主要分布于晶界处 。图中点 2 主要含有 Mg 和 O 元素,表明点 2 主要为烧结过程中形成的新结晶体,表明 MgO 陶瓷的结晶性和烧结情况都很好 。此外,通过面扫描结果可看出,图中的白色颗粒主要是稀土材料和 ZrO2 材料的复合体,其主要位于晶界位置处,而大多数的稀土和 ZrO2 的分布相对较为分散。

2. 7 稀土对氧化镁陶瓷物相的影响

采用 DX-2700 型 X 射线衍射仪对氧化镁的物相进行检测,实验条件设定如下: CuKα 1 靶作为辐射源,采用步进扫描方式,步长为 0. 02°,扫描角度范围为 20°~ 90°,工作电压为 40 kV,工作电流为 30 mA。加入不同添加剂后检测物相并与空白组进行对比分析,结果如图 13。

由图 13 可知,无论是空白试样还是添加了不同添加剂制得 MgO 陶瓷材料的方镁石特征峰都非常明显且尖锐,表明 MgO 陶瓷的结晶性非常好,说明其烧结情况较好 。而在添加了 ZrO2 添加剂的 MgO 陶瓷中( b 曲线所示) ,ZrO2 主要以第二相的形式存在于 MgO 陶瓷基体材料中,但存在少量 ZrO2 与 MgO 陶瓷发生反应生成了 Mg0. 13Zr0. 87O1. 87新相。

CeO2 添加剂( d 曲线) 并未与 MgO 陶瓷基体材料发生反应生成新相,还是以 CeO2 相存在于 MgO 陶瓷中 。添加单一 Pr6 O11( c 曲线) 和 CeO2 时由于 ZrO2 的添加量较少,都并未检测到明显 ZrO2 的特征峰 。然而,在添加了 Pr6 O11 的 MgO 陶瓷试样中, 并未检测到 Pr6 O11 的特征峰,而是检测到了Pr2 Zr2 O7 新物相的生成,这表明 Pr6 O11 与 ZrO2 发生了化学反应,生成了新的物质 。这可能是由于+4 价的 Pr 离子在高温下不稳定,易与其他添加剂发生反应,转变为稳定的 + 3 价 Pr 离子 。Pr,Ce 共掺杂的( e 曲线) MgO 陶瓷材料同样观察到了 Pr2 Zr2 O7 、CeO2 和 MgO 相,根据 SEM 的能谱分析结果( 图 12) ,推测其白色颗粒可能就是 Pr2 Zr2 O7 、CeO2 和 MgO 三相的混合物。

3 结论

1.当 ZrO2 添加量为 1%,CeO2 添加量为 5% 时, 制得的 MgO 陶瓷材料的硬度值和抗热震性能分别为 63 HRB 和 11 次,较空白组增加了 43 HRB 和 7 次。

2.当 ZrO2 添加量为 1%,Pr6 O11添加量为 0. 5% 时,制得的 MgO 陶瓷材料的硬度值和抗热震性能分别为70 HRB 和 9 次,较空白组增加了 50 HRB 和 5 次。

3.当 ZrO2 添加量为 1%,Pr,Ce 共掺杂 CeO2 ∶ Pr6 O11添加量比为 3. 0 ∶ 0. 5 时,制得的 MgO 陶瓷材料的硬度值和抗热震性能分别为 86 HRB 和 11 次, 较空白组增加了66 HRB 和 7 次。

参考文献:

[1] 狄玉丽,赵星滔,郑博,罗茜.烧结工艺及 Nd2 O3 对氧 化镁陶瓷烧结及抗热震性能的影响[J].稀土,2021,42 ( 1) : 61-71.Di Y L,Zhao X T,Zheng B,Luo Q.Effect of sintering process and Nd2 O3 on sintering and thermal shock resist- ance properties of MgO ceramics [ J].Chinese Rare Earths,2021,42( 1) : 61-71.

[2] Liu W,Tong W X,Lu X X,Wu S H.Effects of different types of rare earth oxide additives on the properties of sil- icon nitride ceramic substrates[J].Ceramics Internation- al,2019,45( 9) : 12436-12442.

[3] Li N,Zhang J X,Duan Y S,Li X B,Dong S M.Effect of rare earth oxides addition on the mechanical properties and coloration of silicon nitride ceramics[J].Journal of the European Ceramic Society,2020,40( 4) : 1132-1138.

[4] Xiong G D,Wu B L,Wu T T.Effects of Pr2 O11 addition on the acid resistance of ceramic proppant[J].Materials, 2017,10( 4) : 427.

[5] Liu W,Tong W X,He R X,Wu H D,Wu S H.Effect of the Y2 O3 additive concentration on the properties of a sili- con nitride ceramic substrate[J].Ceramics International, 2016,42( 16) : 18641-18647.

[6] Sato K,Yugami H,Hashida T.Effect of rare-earth oxides on fracture properties of ceria ceramics[J].Journal of Materials Science,2004,39( 18) : 5765-5770.

[7] Wang Z H,Bai B,Ning X S.Effect of rare earth additives on properties of silicon nitride ceramics[J].Advances in Applied Ceramics,2014,113( 3) : 173-177.

[8] Li M T,Zhou N N,Luo X D,Zhang G D,Xie Z P,Xu L C,Liu P C.Effects of doping Al2 O3 /2SiO2 on the struc- ture and properties of magnesium matrix ceramic [J]. Materials Chemistry and Physics,2016,175: 6-12.

[9] Jin E D,Yuan L,Yu J K,Ding D H,Xiao G Q.Enhance- ment of thermal shock and slag corrosion resistance of MgO-ZrO2 ceramics by doping CeO2[J].Ceramics Inter- national,2022,48( 10) : 13987-13995.

[10] Han W B,Li Y X,Chen G Q,Yang Q.Effect of sintering additive composition on microstructure and mechanicalproperties of silicon nitride[J].Materials Science and Engineering: A,2017,700: 19-24.

[11] Guedes-Silva C C,de Souza Carvalho F M,Bressiani J C.Effect of rare-earth oxides on properties of silicon ni- tride obtained by normal sintering and sinter-HIP[J]. Journal of Rare Earths,2012,30( 11) : 1177-1183.

[12] 张洁,宁晓山,吕鑫,周和平,陈克新.含稀土助烧剂氮 化硅陶瓷的热导率、强度及电学性能[J].稀有金属 材料与工程,2008,37( 增刊 1) : 693-696.

Zhang J,Ning X S,Lü X,Zhou H P,Chen K X.Effect of rare-earth additives on thermal conductivity,mechanical and electrical properties of silicon nitride ceramics[ J]. Rare Metal Materials and Engineering,2008,37 ( Sup 1) : 693-696.

[13] 李波,张树人,钟朝位.BaTiO3 -R2 O3 -MgO 系介 质的 稀土掺杂效应[J].材料研究学报,2008,22( 4) : 433- 438.

Li B,Zhang S R , Zhong C W.Doping effect of rare-earth elements in BaTiO3 -R2 O3 -MgO dielectrics[ J].Chinese Journal of Materials Research,2008,22( 4) : 433-438.

[14] Hao W,Wen C,Tao L.Effect of rare earth oxides on the microstructure and microwave dielectric properties of CaO-MgO-Nb2 O5 -TiO2 system ceramics[J].Journal of Wuhan University of Technology-Mater Sci Ed,2005,20 ( 4) : 83-86.

[15] Ding J Y,Xiao Y,Han P D,Zhang Q T.Effects of rare earth oxides on dielectric properties of Y2 Ti2 O7 series ceramics[J].Journal of Rare Earths,2010,28( 5) : 765- 768.

[16] 谢勇,李文芳,黄鹰,揭军.稀土 Pr 对 Al2 O3 -SiO2 ( sf) / Al-Si 复合材料力学性能的影响[J].材料科学与工程 学报,2003,21( 4) : 554-557.

Xie Y,Li W F,Huang Y,Jie J.Influences of Pr onme- chanical behaviors of Al2 O3 -SiO2 ( sf) / Al-Si composites [J].Materials Science and Engineering,2003,21 ( 4) : 554-557.

[17] 于忞,罗旭东,张国栋,谢志鹏.La2 O3 对氧化镁陶瓷 烧结性能与抗热震性能的影响[J].人工晶体学报, 2016,45( 9) : 2251-2256.

Yu M,Luo X D,Zhang G D,Xie Z P.Effect of La2 O3 on sintering properties and thermal shock properties of MgO ceramic[J].Journal of Synthetic Crystals,2016,45( 9) : 2251-2256.

[18] 张骋,黄德信,徐兵,徐海芳,李雨林,蒋丹宇.氧化镁 陶瓷抗热震性能[J].稀有金属材料与工程,2009,38 ( 增刊 2) : 1207-1209.Zhang C,Huang D X,Xu B,Xu H F,Li Y L,Jiang D Y. Thermal shock resistance of magnesia ceramics[J].Rare Metal Materials and Engineering,2009,38 ( Sup2 ) : 1207-1209.

[19] 薛宗伟,吴锋,李志坚,李心慰,栾旭,罗旭东.复合添 加剂对氧化镁陶瓷抗热震性的影响[J].人工晶体学 报,2018,47( 9) : 1933-1937.Xue Z W,Wu F,Li Z J,Li X W,Luan X,Luo X D. Effect of mixed additives on thermal shock resistance of magnesia ceramics[J].Journal of Synthetic Crystals,2018,47( 9) : 1933-1937.

[20] 薛宗伟,吴锋,李志坚,李心慰,栾旭,罗旭东,徐若梦.氧化钇对氧化镁陶瓷烧结和抗热震性能的影响[J]. 耐火材料,2019,53( 2) : 96-100.Xue Z W,Wu F,Li Z J,Li X W,Luan X,Luo X D,Xu R M.Effects of yttrium oxide on sintering and thermal shock resistance of magnesia ceramics[J].Refractories, 2019,53( 2) : 96-100.

[21] 全国耐火材料标委会试验方法分委会.耐火制品抗热 震性试验方法 第3 部分: 水急冷-裂纹判定法: YB/T376.3-2004[ S].北京: 冶金工业出版社,2005.The National Refractory Material Standard Committee Test Method Branch Committee.Refractory Products-De- termination of Thermal Shock Resistance Part 3: Water Quenching-Crack: YB/T 376.3-2004[S].Beijing: Met- allurgical Industry Press,2005.

申明:该文章仅用于学术交流,若侵害本文作者权益,请联系网站负责人进行删除,谢谢!

管理员

该内容暂无评论